3D tisk versus CNC obrábění v kovovýrobě

Technologie aditivní výroby čím dál více pronikají do oblasti výroby kovových dílů, v níž dosud dominuje CNC obrábění. Jak moc si tyto metody konkurují a čím se mohou navzájem obohatit?

Inzerce

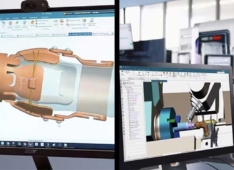

Nepřetržité inovace technologií 3D tisku a značný pokrok v materiálech používaných pro 3D tisk učinily z aditivní výroby kompletní metodu pro výrobu různých typů dílů. Zavedení 3D tisku do prototypové výroby podstatně zlepšilo procesy vývoje produktů a učinilo z něj životaschopnou alternativu pro CNC obrábění, které je dosud klíčovým pilířem výroby jako takové. Aditivní technologie jsou již dokonce někdy vnímány jako možná náhrada CNC obrábění, ovšem do jaké míry je takové tvrzení platné? Může 3D tisk v inteligentních továrnách zítřka vytěsnit třískové obrábění? Navzdory veškerému kouzlu a slibným vyhlídkám je nutno říci, že 3D tiskárny nedokážou zcela zastoupit CNC stroje, jakožto dominantní technologii ve výrobě kovových dílů. Není však pochyb, že aditivní výroba bude mít velmi silný dopad na celé spektrum výrobních metod. Velmi zjednodušeně řečeno, výrobek vytváří jak 3D tiskárna, tak CNC stroj, po jednotlivých vrstvách. Abychom si ukázali, nakolik je který z těchto přístupů efektivnější, porovnejme si jejich hlavní benefity.

Materiály obrobků – Zatímco u CNC obrábění je primárním materiálem kov, ve 3D tisku – navzdory značně rostoucímu využívání kovů – dosud převládá zpracování nekovových materiálů. Pokroky v práškové metalurgii umožnily tisknout z obtížně obrobitelných materiálů, jako jsou superslitiny na bázi niklu, což pro aditivní výrobu otevírá nové obzory využití.

Fyzikální vlastnosti – Kovy jsou izotropní, takže jejich vlastnosti v různých směrech zůstávají stejné. Oproti tomu vytištěné výrobky se vyznačují výraznou anizotropií, kdy je jejich pevnost v rovině vrstvy vyšší než v kolmém směru. Při posuzování výrobků ze 3D tiskáren se výpočtáři dostávají do potíží, mají-li své zavedené výpočetní nástroje a zkušenosti fungující u izotropních dílů aplikovat na posudky strukturálního chování výtisků. Zavádění aditivní výroby kritických kovových dílů je tedy z pochopitelných důvodů pomalé a CNC obrábění u takových komponent nadále dominuje.

Generované tvary – CNC obrábění má řadu omezení, způsobených především limitovaným přístupem řezného nástroje k obráběnému povrchu – obzvláště ve vnitřních částech dílů. Zde má navrch 3D tisk, kterého se prakticky žádná tvarová omezení netýkají, a tím zásadně posouvá hranice možností při výrobě složitých tvarů.

Rozměry – CNC obráběním lze opracovávat díly o rozličných rozměrech, přičemž prostor ve 3D tiskárnách je obvykle mnohem skromnější. Rozměrné součásti sice lze 3D tiskem zpracovat tak, že se výrobek rozdělí na sérii menších kusů, jež budou sestaveny v celek až po vytištění. Takový proces však prodlužuje dobu výroby a vede k otázkám ohledně pevnosti a tuhosti takto vytvořených výrobků.

Přesnost, opakovatelnost a kvalita povrchů – Rozměrová přesnost současných 3D tiskáren se pohybuje kolem 0,25 mm, což je dvakrát až třikrát horší hodnota, než jakou dokáže nabídnout CNC obrábění. To je navíc spolehlivější i z hlediska opakovatelnosti a kvality obrobených povrchů.

Udržitelnost – Výsledkem obráběcího procesu jsou třísky považované za recyklovatelný odpad. 3D tisk jakožto nízkoodpadová metoda využívá materiál efektivněji, a tím šetří také energii.

Ekonomické aspekty – Navzdory velké rozmanitosti CNC strojů a 3D tiskáren, které se liší v cenách podle svých vlastností, jsou 3D tiskárny obecně mnohem levnější než běžné CNC stroje.

Technologie, které se doplňují

Aditivní výroba má zřejmou ekonomickou výhodu u omezených výrobních sérií, zejména při prototypování. U velkoobjemové výroby je CNC obrábění stále ještě rychlejší a nákladově efektivnější. Mohli bychom pokračovat v analýze dalších vlastností, jako jsou možné strukturní vady, tepelná integrita, obsluha, požadavky na pracoviště, flexibilita atd. Naše analýza nicméně stačí pro vyvození závěru, že v dohledné době 3D tisk nemůže CNC obrábění plně nahradit.

V kovoobrábění může aditivní výroba představovat efektivní a rychlý způsob výroby přesných dílů, které velmi blízce odpovídají požadovanému konečnému tvaru, zejména pokud se jedná o tvarově složité obrobky. Výroba takových dílců pak vyžaduje dodatečné CNC obrábění s minimálním množstvím odebíraného materiálu, aby mohlo být dosaženo přesnosti a povrchové kvality, jaká je očekávána od vyspělých obráběcích technologií. 3D tisk také umožňuje rychlé a přesné výsledky při výrobě prototypů a zkracuje cenný výrobní čas při dosahování optimálního řešení.

Metody 3D tisku CNC obrábění nenahrazují, nýbrž doplňují. Subtraktivní a aditivní výrobní procesy se již dokonce potkávají v moderních strojích, které kombinují 3D tisk a přesné víceosé obrábění. Výraz, který nejlépe vystihuje vztah mezi 3D tiskem a CNC obráběním proto zní „společně“, nikoliv „místo toho“.

3D tisk motivuje k inovacím

Rozmach 3D tisku v oblasti kovových obrobků bude mít dopady na producenty obráběcích nástrojů. Ovlivněny budou konkrétně frézy používané k obrábění tvarově složitých dílců, v důsledku reakce na vzrůstající požadavky na vysokou účinnost, přesnost a spolehlivost. Zajištění této trojice špičkových charakteristik se jeví jako zřejmý předpoklad, nicméně pokročilá řešení pro obrábění kovů vyžadují techniky, které jsou uzpůsobeny menšímu odběru obráběného materiálu. Když je přídavek na obrábění malý, je potřeba pro udržení velkého množství odebraného materiálu zvýšit posuv a rychlost, čehož lze docílit využitím vysokorychlostního obrábění (HSM).

Frézovací nástroje, které se otáčejí vysokými otáčkami, musí být vyváženy, aby byl zajištěn stabilní a klidný řez při zvýšených odstředivých silách a zároveň se minimalizoval počet průchodů. Ideálním výsledkem je dosažení parametrů drsnosti povrchu při jediném průchodu, což vyžaduje vysoce přesné řezné nástroje. Dospějeme tak k tomu, že první volbou pro přesné a produktivní obrábění složitých tvarů s minimálním úběrem materiálu jsou monolitní karbidové stopkové frézy, složené nástroje s vyměnitelnými hlavicemi a přesné kopírovací frézy s jednou destičkou.

Výrobci řezných nástrojů zohledňují obrábění aditivně vyráběných dílů při vytváření svých produktových portfolií a strategicky připravují pokročilá řešení pro úspory nákladů. Například ISCAR rozšířil řadu vícebřitých monolitních karbidových stopkových fréz určených pro vysokorychlostní obrábění. Nejnovější kampaň firmy ISCAR pod názvem NEOLOGIQ klade důraz na frézy „s částí kruhového oblouku“ a „parabolické“ frézy, které se vyznačují soudečkovým nebo čočkovým tvarem řezné hrany. Tyto frézy jsou určeny pro pětiosé vysokorychlostní obrábění složitých profilů a poskytují jedinečné řešení pro produktivní dokončování. Kromě toho se soudečková a čočková geometrie uplatňuje v nástrojích s jednou vyměnitelnou destičkou, které pokrývají větší jmenovité průměry.

Řezná hrana se segmentem oblouku byla přijata i do řady nástrojů MULTIMASTER s výměnnými hlavicemi, která spojuje výhody monolitních nástrojů a nástrojů s vyměnitelnými destičkami. Přizpůsobení nástrojů podle přání zákazníka je dobrým příkladem, potvrzujícím synergii mezi 3D tiskem a CNC obráběním ve výrobě složitých variant speciálních fréz s vyměnitelnými destičkami.

Navzdory omezením se zde anizotropní vlastnosti tištěných produktů ukazují jako výhoda. 3D tisk navíc umožňuje kvantový skok v konstrukci nástrojů a optimalizuje konfiguraci těla frézy, obzvlášť při navrhování a výrobě vnitřních ploch a chladicích kanálků pro přesné směrování chladicí kapaliny. Specialisté z oddělení výzkumu a vývoje ve společnosti ISCAR považují aditivní výrobu za mocný nástroj při hledání nejlepšího řešení pro speciální a nově vyvíjené produkty zohledňující maximální udržitelnost. Hlavní skok vpřed se týká 3D tisku karbidových destiček. Výroba prototypů břitových destiček prostřednictvím aditivních metod se obejde bez lisovacích forem a umožňuje vyzkoušení různých verzí destiček. Tato metoda významně zkracuje čas vývoje, snižuje výrobní náklady a minimalizuje odpad. Dosavadní zkušenosti zkrátka ukazují, že 3D tisk dnes ani zítra nenahradí CNC obrábění, avšak symbióza těchto dvou technologií představuje budoucnost kovoobrábění, v němž se obě stanou standardem.

Další článek: Siemens podporuje bezdrátové dobíjení elektromobilů