„Absolventi strojní fakulty musí umět vyrobit cokoliv,“ prosazuje Jan Zouhar

Na všech českých školách ubývá studentů strojírenských oborů. Na VUT v Brně se daří situaci stabilizovat. Jedním z pedagogů, kteří se snaží, aby studium bylo zábavné, motivační a přitom odborné, je Jan Zouhar, ředitel Ústavu strojírenské technologie na Fakultě strojního inženýrství.

Inzerce

Bývaly časy, kdy se do školy a do práce chodilo z povinnosti, ale dneska to tak už nikdo nechce. Strojírenské obory jsou přímo stvořené pro to, aby nabídly lidem možnost se realizovat, neustále se zdokonalovat a do značné míry si prostě hrát s nejvyspělejšími dostupnými technologiemi.

Liší se uchazeči z odborných škol a gymnázií? Pokud chce u vás někdo studovat, kterou střední školu by si měl zvolit?

Volba střední školy pro studium na VUT není zcela zásadní, největší rozdíl je v praxi strojírenské technologie. Studenti odborných škol se již při studiu setkávají se základy strojařiny a osahají si i výrobní stroje, jako je soustruh, frézka, a to může být výhodou pro další pochopení teoretických základů. Na druhou stranu některá gymnázia kladou větší důraz na studium matematiky a fyziky, takže studenti jsou po této stránce velmi dobře na studium připraveni. Máme vynikající studenty jak z odborných škol, tak z gymnázií.

Vidíte v kvantitě a kvalitě uchazečů nějaký zásadní trend v průběhu posledních zhruba deseti let?

Studentů tzv. STEM oborů (Science-Technology- Engineering-Mathematics, pozn. red.) obecně ubývá, tento trend je celoevropský. Pokud se poohlédneme v čase, tak nejvýraznější změnou za posledních 10 let výuky bylo období covidu. Téměř ze dne na den jsme museli reagovat a výuku přizpůsobit nastalé situaci a využít naplno zejména nové online platformy a digitální možnosti výuky. Studenti si také velmi rychle zvykli na vyšší online standard, který nelze ovšem vždy aplikovat a je třeba si stroje a díly „osahat“. Stejně jako se mění společnost, mění se i studenti. Nejsou horší, jen mají jiné návyky a potřeby než studenti před deseti lety.

Jak se daří propojovat teorii s praxí? Vycházejí vám strojírenské firmy vstříc?

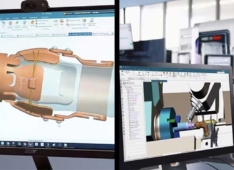

Pokud otázku vztáhnu na náš obor strojírenských technologií, tak ten je spjatý s praxí velmi úzce. Učíme studenty, aby uměli vyrobit cokoliv, to nelze bez praxe. Příštích pár let bude pro firmy i pro strojírenské vysoké školy přelomový, z firem odcházejí silné generace do důchodu a nových lidí bude čím dál méně. Technologie se také mění a vyvíjejí. My jako škola musíme sledovat trendy a učit s výhledem do budoucnosti. Přitom státní podpora výuky technických oborů je stále menší a finance na investice jsou nárazové a omezené. V tomto kontextu se i myšlení firem bude muset změnit, nestačí věnovat pozornost jen studentům, ale i škole jakožto instituci, která je vychovává. V poslední době se nám daří s firmami v tomto směru domlouvat jak zápůjčky, tak výhodné pronájmy strojů. Například díky spolupráci s firmami Zoller Czech a Dormer Pramet jsme schopni prezentovat moderní tool management. V nejbližší době nás čeká zapojení průmyslových a kolaborativních robotů a nového řešení MES systému do výuky strojírenské technologie díky virtuálním laboratořím provázaným s praktickými úlohami v našem reálném provozu.

Jaké jsou v dnešní době klíčové schopnosti, které by měl mít absolvent univerzity?

Absolvent VUT měl vždy velmi široký přehled a znalosti z mnoha oborů díky možnostem obecného bakalářského studia a volbě vhodné specializace. Naší snahou je studenty naučit nacházet souvislosti a řešit problémy, tím mohou posouvat vývoj a výrobu dále. Jde o schopnost systematicky využít nabyté znalosti a dosáhnout cíle.

Dokážete porovnat kvalitu vašich absolventů s absolventy zahraničních univerzit?

Silné stránky našich studentů jsou určitě v šíři znalostí a umění kombinovat různé přístupy k řešení. U zahraničních studentů se setkáváme s větší mírou samostatnosti, chutí k řešení školních projektů a domácích prací.

Podívejme se teď na vaši výzkumnou a vědeckou činnost. Na jaké oblasti se zaměřujete a v čem jste špička?

Navazujeme na silnou regionální tradici strojírenství v regionu střední a jižní Moravy s návaznosti na firmy zde působící, například v oblasti přesného strojírenství. Na našem ústavu působí několik výzkumných skupin. Třeba ve slévárenství jsme špičkou v oblasti technologie přesného lití na vytavitelný model od fáze návrhu konstrukce odlitku, oblasti numerických simulací, až po výrobu složitých prototypových odlitků ve skupině doktora Krutiše. V oblasti moderní metalurgie pracuje skupina docenta Záděry, která se zabývá výzkumem a vývojem v oblasti vakuové metalurgie slitin železa, hliníku, niklu a kobaltu. V oblasti tváření materiálu za vysokých rychlostí deformace máme jedinečnou laboratoř v ČR, kterou založil před lety profesor Forejt, na jeho práci úspěšně navazuje, inovuje a dále rozvíjí doktor Jopek. V energetickém sektoru máme úspěchy s projekty navařování ochranných inconelových vrstev doktora Slaného. Tradičně se věnujeme také testování a vývoji řezných nástrojů, kde spolupracujeme úzce s firmou Dormer Pramet a dalšími předními českými výrobci ve skupině docenta Sedláka. V oblastech vysoce přesného obrábění a konstrukci unikátních nástrojů působí docent Kouřil. V posledních letech také rozvíjíme technologie výroby kompozitních materiálů pro průmysl a balistické aplikace, specialitou jsou kompozity s přírodními vlákny, což je světový trend. Dnes již výzkum nelze řešit v rámci jednoho oboru, takže na většině úkolů se podílí multidisciplinární týmy z mnoha dalších ústavů a univerzit. V této spolupráci vidím největší smysl do budoucna.

Jakým dílem se na výzkumu podílí pedagogové a jak studenti?

Vždy je našim cílem zapojit studenty. Stoprocentně se nám to daří u doktorských studentů. U studentů bakalářského nebo magisterského studia se snažíme o jejich zapojení formou závěrečných prací, nebo v rámci předmětů a projektů. Každoročně máme úspěšné závěrečné práce v oceněních odborných komisí a průmyslových podniků.

Jaké zajímavé podněty přicházejí zvenčí od firem?

Příkladem dobré spolupráce může být firma BPP Energy. Na začátku naší spolupráce bylo řešení problému ohýbání tlustostěnných ocelových trubek s ochranným inconelovým návarem. Tento se nám podařilo společně v rámci řešení projektu MPO vyřešit a dnes, díky dalším dvěma projektům a výzkumu v oblasti navařování, firma patří k technologické špičce v oboru a je jedinou firmou v ČR s komplexní technologií návarů a návazných technologií pro energetiku.

Zabýváte se také výzkumem pro zbrojní výrobu?

Na našem pracovišti řešíme dva aktuální projekty pasivní balistické ochrany. V této oblasti úzce spolupracujeme s Univerzitou obrany, Fakultou vojenských technologií, kde jsou jasně definované potřeby, vize, znalost problematiky a naším hlavním úkolem je doplnit technologické know-how a průmyslové standardy zpracování a výroby. Vyvíjené materiály vznikají ve spolupráci s Ústavem materiálových věd a inženýrství za použití unikátních technologií, jako je aditivní metoda cold spray, společně s propojením laboratoří Univerzity obrany. Rozsáhlé testování probíhá v tamní moderně vybavené balistické zkušebně. Tímto se propojujeme a navazujeme na Asociaci obranného a bezpečnostního průmyslu ČR.

Vaše působení na VUT je úzce spjaté s 3D tiskem. Jak si dnes podle vás stojí aditivní výroba vedle ostatních výrobních technologií?

Aditivní technologie už se staly běžnou výrobní metodou, která ale stále prochází dynamickým vývojem a čelí spoustě mýtů. Díky dostupnosti levných FFF tiskáren již není problém technologii začlenit nejen do vývoje prototypů, ale i do kusové výroby přípravků, nástrojů i prototypových forem. Z hlediska koncových výrobků a použité technologie vždy bude záležet na sériovosti, komplexnosti a požadovaných mechanických a estetických vlastnostech a zejména na ceně. Dnes již najdeme velké rozšíření 3D tisku i v běžném životě. Ve velkých hobby marketech už naleznete výrobky denní potřeby s komponenty z 3D tisku. Jednou z velkých změn ve výrobě a vůbec směřování oboru byl vstup sériových aditivních technologií jako je HP Jet Fusion a navazujících od dalších firem. Velkou výzvou do budoucna je sériový průmyslový kovový 3D tisk, který má mnohá specifika a je třeba vnímat rozdílné chování a zpracování součástí z pohledu pevnostních a zejména únavových vlastností. Také bude třeba zapojit velkou míru automatizace do postprocesingu součástí.

Z univerzity do praxe a zase zpátky

Před dvaceti lety nastal pro Fakultu strojní na VUT v Brně slavnostní okamžik – bylo otevřeno komplexní grafické pracoviště s prvním 3D skenerem a profesionální 3D tiskárnou. Tato událost výrazně ovlivnila profesní kariéru Jana Zouhara. Již od počátku se aktivně věnoval práci se zařízeními, a to jak na doktorském studiu, tak v profesním životě při spolupráci s firmou MCAE Systems. V této firmě působil na různých pozicích a odborně se soustředil na technologie obrábění a práci s CAM systémem Tebis na pětiosém stroji DMG a obráběcím robotu. V rámci fakulty se Jan zabýval technologií obrábění, zejména simulací utváření třísky pomocí MKP a přednášel o technologiích 3D tisku a 3D skenování s CAD systémy. Po odchodu z MCAE Systems do firmy MSR Engines se jeho profesní zaměření změnilo na zavádění výroby a návrh kompozitních dílců, včetně výroby forem a jejich zpracování obráběním. Implementace 3D tisku do těchto procesů byla samozřejmostí. Po čase již vedl celé oddělení výroby kompozitů se sériovou produkcí dílců. Zde uplatnil zálibu ve vodních sportech, zejména jachtingu, která se projevila v dalším směřování a návratu zpět na VUT v Brně. Jeho tamním kolegům se podařilo získat zajímavé projekty, do kterých se Jan Zouhar nadšeně zapojil. Před třemi lety se stal ředitelem Ústavu strojírenské technologie, kde uplatňuje své bohaté multioborové praktické zkušenosti.

Další článek: Mazak zkracuje dodací lhůty strojů vyráběných v Evropě