Automatizovaná kontrola kvality pomocí 3D skeneru

3D skenování ručními skenery je už v běžné praxi velmi rozšířené a mnoho společností čerpá výhod plynoucích z této technologie. Dalším krokem je automatizace skenování. Firma SolidVision dodává svým zákazníkům plně automatizovaná kontrolní pracoviště, která naskenují díl a vyhodnotí jeho rozměry – díl je OK/NOK.

Inzerce

Hlavními požadavky na automatizovanou rozměrovou kontrolu dílů jsou rychlost vyhodnocování výrobků, umístění pracoviště co nejblíže výroby, opakovatelnost, odbourání lidské chyby a také minimalizace závislosti na zkušených kontrolorech. Ve výsledku to znamená, že kterýkoliv operátor výroby je schopen sám ověřit správnost vyráběného dílu bez jakékoliv odborné kvalifikace. Společnost tedy má pouze jednoho specialistu, který připravuje měřicí programy a kontrolní pracoviště je samo opakuje.

Typy automatizovaných pracovišť

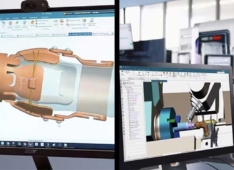

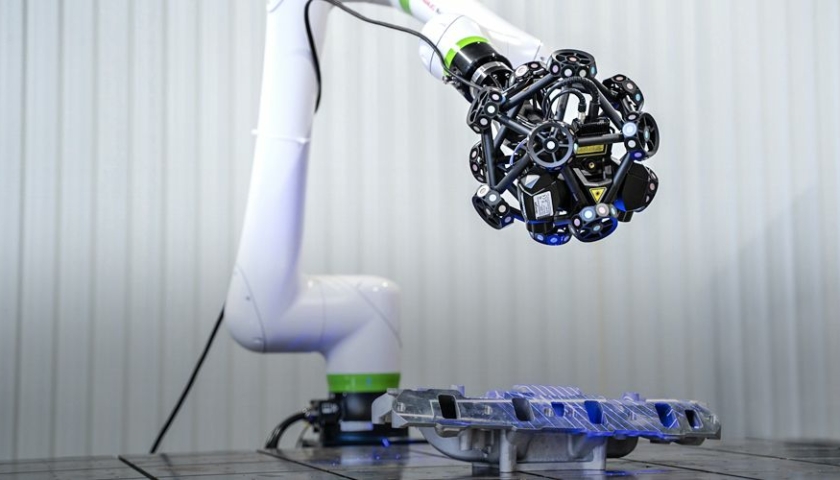

Každá společnost má v oblasti kontroly kvality výrobků jiné nároky. Je tedy těžké navrhnout pracoviště, které by vyhovovalo úplně všem. Z tohoto důvodu existuje mnoho konfigurací. Kompletním automatizovaným robotickým pracovištěm pro rozměrovou kontrolu na klíč je CUBE-R. Skládá se z průmyslového robotu, 3D skeneru a otočného stolu pro větší skenovací dosah. Na tomto pracovišti lze měřit díly do 3 metrů. Pracoviště je dodáváno se softwarem VXscan-R, který obsahuje digitální dvojče celého pracoviště. Díky tomu software bezpečně generuje dráhy robotu pro kontrolu kolizí a plánování skenování. Obsluha tedy pouze vyznačí na CAD modelu, která místa chce naskenovat, a vše ostatní už software řeší sám. Odpadá nutnost mít specialistu na robotiku a odborníka na tvorbu inspekčních programů.

Na automatizovaném pracovišti CUBE-R lze měřit díly až 3 metry velké.

Při specifičtějších požadavcích si lze pořídit pouze 3D skener MetraSCAN-R a namontovat jej na kterýkoliv robot. Řízení se dá následně propojit s ostatními systémy a vytvořit logiku celé pracovní činnosti. Zde je opravdu na dané společnosti, jak bude celý systém pracovat. Inspekční pracoviště může být například i součástí výrobní linky.

Měřicí pracoviště s kolaborativními roboty

Jako další možnost stojí za zmínku využití kolaborativních robotů. S těmito roboty lze postavit další variantu pracoviště přímo na míru potřebám zákazníka. Kromě jednoduchosti obsluhy se vyznačují nižší pořizovací cenou než průmyslové roboty. Není zapotřebí budovat rozsáhlé zabezpečovací prvky, protože tlakové senzory zabudované v kloubech kobotu umožňují bezpečný provoz v bezprostřední blízkosti člověka. Při větší zátěži se robot sám zastaví a nehrozí tedy žádné pracovní úrazy. Pracoviště lze opět vybudovat přímo na přání zákazníka. Navíc lze v budoucnosti toto pracoviště snáze přemístit na novou pozici.

Software VXscan-R obsahuje i kompletní digitální dvojče pracoviště.

K čemu slouží výsledky z kontroly?

Možností, jak dále pracovat s výsledky získanými po 3D skenování, je opravdu mnoho. Vždy záleží na společnosti, co vše chce do svého procesu implementovat a zkvalitňovat tak výrobu. Nejčastějším výstupem měření bývá inspekční report, zda díl vyhovuje předepsaným tolerancím, nebo ne. Díky tomu může výrobce předat odběrateli i protokol, který potvrzuje, že výrobek je správný. Lze to však dělat i obráceně a kontrolovat díly, které nám dodává externí firma. Opět jednoduše prokážeme, že dodávané díly jsou/nejsou v pořádku a v případě reklamace máme podklad pro její podání. Ve společnostech, kde se montuje více dodávaných dílů dohromady, je velice důležité, aby všechny díly byly v pořádku. Pokud se ukáže, že jeden díl sestavy je špatný, ztrácíme mnoho času při montáži a následné demontáži celé sestavy. Díky pravidelnému měření dílů nám systém může vést statistiku výroby, ze které pak jednoduše získáváme podklady o zmetkovitosti, středních odchylkách a výkyvech ve výrobě. Dokážeme tak například spojit nákup nového materiálu se zhoršením přesnosti výroby a zareagovat. Skeny z měřicího pracoviště lze také archivovat a při budoucí reklamaci si potřebná data znovu otevřít. Můžeme tak jednoduše zjistit, zda se reklamovaný problém vyskytoval na dílu už v době odesílání, nebo vznikl při přepravě či u odběratele.

Kontrola kvality skenováním může probíhat přímo ve výrobě.

Další možnosti využití naměřených dat

3D skenování v neposlední řadě nachází své uplatnění i při kontrole výrobních nástrojů a odlitků před obráběním. Při nastavení servisních měření výrobních nástrojů dokážeme lépe stanovit reálnou životnost a sledovat změny opotřebování nástrojů při změnách technologie. Po naskenování odlitků je ihned jasné, zda mají přídavky nutné pro následné opracování a nebude se obrábět něco, co ve výsledku bude prohlášeno za zmetek. Také lze naskenovaná data použít pro ustavení odlitku v obráběcím stroji. Možností využití výstupů z 3D skenování je opravdu mnoho a tento článek shrnul jen ty nejpoužívanější. Při 3D skenování je jediným limitem člověk. Člověk sám musí využít technologii a chtít výsledky dále aplikovat.

Autor: Martin Hlavoň, SolidVision

Další článek: Hlídejte si svoji digitální identitu, je cenná