Chytrý upínač nástrojů reguluje parametry v reálném čase

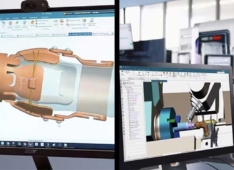

Nejcitlivější upínač nástrojů uvede na trh firma SCHUNK na konci roku 2020. Hydraulický upínač iTENDO umí sledovat obráběcí procesy ve vysokém rozlišení přímo na nástroji a regulovat řezné parametry v reálném čase.

Inzerce

Požadovaný snímač zrychlení a elektronika jsou zabudované v upínači, aniž by to mělo vliv na jeho rušivou konturu a jiné vlastnosti.

Systém iTENDO je schopen zaznamenávat hladce obráběcí proces, monitorovat předem definované mezní hodnoty a v případě nepravidelností například umožnit adaptivní řízení rychlosti a posuvu v reálném čase. Vybavený senzorikou, baterií a vysílačem, zaznamenává chytrý upínač data přímo do nástroje, bezdrátově je přenáší přes Bluetooth do přijímací jednotky ve strojovně, odkud jsou kabelem předávány do řídicí a vyhodnocovací jednotky. Tím se systém zásadně liší od jiných řešení monitorování procesů. Zatímco monitorování spotřeby energie vřetena umožňuje pouze rozptýlené signály o vibračním chování, inteligentní upínač poskytuje přesná procesní data. V pilotních aplikacích se inteligentní upínač osvědčil při frézování, vrtání, zahlubování i při odjehlování.

Startovací sada pro snadné uvedení do provozu

V prvním kroku SCHUNK standardizuje iTENDO pro nejběžnější rozhraní HSK-A 63 s průchozím upínacím průměrem 6 mm až 32 mm a délkou od 130 mm. Na senzorický upínač nástrojů lze použití chladicí kapalinu a je navržen pro rychlosti až 10 000 min-1. Uvedení do provozu a analýzu dat lze provádět přes ovládací panel na standardních počítačích, tabletech nebo chytrých telefonech. V nejjednodušší konfiguraci, kterou lze realizovat zcela bez úprav na straně stroje, mohou být živá data senzoru zobrazena místním připojením přímo na displeji SCHUNK. Za tímto účelem nabízí SCHUNK speciální kufrový systém s integrovaným displejem, se kterým může být upínač uveden do provozu během dvou hodin a s minimálním úsilím. Ve druhé fázi je ovladač v reálném čase připojen servisním technikem k řídícímu systému stroje přes digitální nebo analogové vstupy / výstupy, tudíž mohou být například spuštěny poplachy nebo procesy mohou být řízeny adaptivně. Třetí a nejvyšší fáze zase umožňuje výměnu informací se strojem, například v případě nejnovějšího ovládání Siemens přes OPC UA. Všechny varianty lze provozovat i prostřednictvím cloudového řešení a mohou být ovládány centrálně.