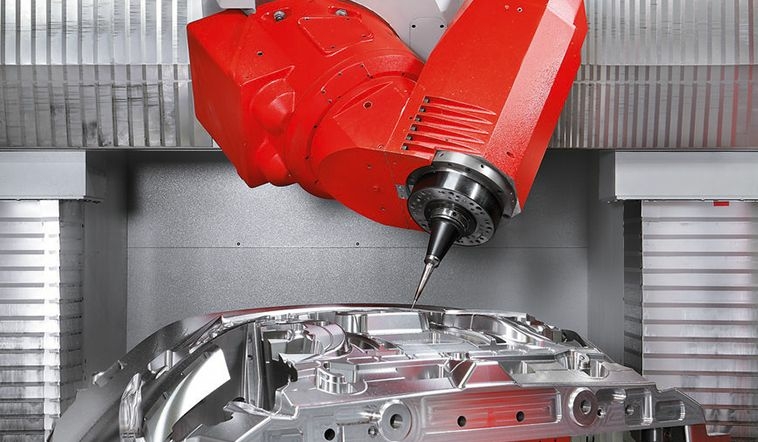

Firma HKR Werkzeugtechnik pořídila nový obráběcí stroj Umill

Společnost HKR Werkzeugtechnik GmbH, investovala do nového obráběcího centra s velkým pracovním prostorem, které dokáže spolehlivě a levně obrábět těžké a rozměrné polotovary. Díky velmi dobrým zkušenostem s frézkami a obráběcími

centry EMCO Mecof, padla volba na frézovací a soustružnické centrum Umill 1800.

Inzerce

Cílem investice bylo dosáhnout kratších dob cyklu, větší flexibility a možnosti obrábět po delší dobu bez dohledu operátora. Rozhodujícími hledisky při výběru byly především technické parametry a velmi přitažlivý poměr ceny a výkonu.

Modulární konstrukce strojů Umill

Sortiment obráběcích center Umill zahrnuje varianty s pracovním prostorem 1 800 x 2 150 x 1 250 mm nebo 1 500 x 1 500 x 1 100 mm. Otočný číslicově řízený stůl s nosností až 10 t a frézovací vřeteník s velkým rozsahem naklápění umožňují na jednom stroji realizovat vysoce přesné soustružení, frézování, vrtání a řezání závitů. Modulární konstrukce umožňuje uživatelům vybrat si vhodnou variantu podle svých požadavků: buď stroj pro výkonné hrubování, nebo pro převážně jen dokončovací operace. Je možné si vybrat přímou pohonnou jednotku s výkonem až 45 kW při momentu až 300 Nm a s rychlostí až 12 000 otáček za minutu. Jako velká výhoda se osvědčila kinematika frézovací hlavy s náklonem osy do 45°. Umožňuje podříznutí negativní kontury do 15°. Společně s otočným stolem poháněným momentovým motorem to znamená, že lze frézovat, soustružit a vrtat polotovary do výšky 1 250 mm a o průměru do 2 500 mm v režimu polohování současně z pěti stran nebo v režimu řízení dráhy současně v pěti osách.

Provoz s minimální nutností zásahu operátora

Pětiosá frézovací a soustružnická centra Umill, jsou vybavena různými modulárními vnějšími zásobníky nástrojů, v nichž mohou být uloženy až 203 nástroje. Pro prodloužení provozu s minimálním zásahem operátora je možné frézovací a soustružnická centra Umill doplnit o modulární systém pro výměnu palet. Tímto je, výrobcům nástrojů a forem, i výrobcům dílů pro stroje a linky, umožněno automatizovat výrobu a ekonomicky výhodně obrábět široké spektrum složitých a velkých obrobků.

Nejvyšší přesnost obrábění díky tuhému loži stroje

Lože stroje je zhotoveno jako kompaktní litinový odlitek, je extrémně tuhé a díky tomu, že při konstrukci byla použita pevnostní analýza metodou FEM, je tedy i vysoce stabilní. K optimální přesnosti dráhy nástroje přispívají přímý měřicí systém ve všech osách a kompenzace teploty v ose Z. Integrovaný měřicí a diagnostický systém kontinuálně monitoruje všechny kinematické prvky, měří vibrace a kontroluje možnost kolize. To zaručuje minimální doby odstávky a maximální dostupnost.

Řídicí systémy stroje

Pětiosé frézovací a soustružnické centrum je vybaveno řídicím systémem Heidenhain iTNC 640 HSCI CNC určeným speciálně pro výrobu nástrojů a forem. Ve spojení se systémem 3D-CAD/CAM od firmy tebis je možné prostřednictvím grafického rozhraní rychle a spolehlivě obrábět simultánně ve třech, třech plus dvou a pěti osách. Pro testování kolizí a optimalizaci dráhy nástroje obsahuje software virtuální stroj. To zaručuje maximální flexibilitu a spolehlivost obrábění při výrobě jednotlivých dílů. Volitelně je dostupný také řídicí systém Sinumerik 840 d CNC, který ve spojení se softwarovými moduly Shopmill a Shopturn nabízí srovnatelné možnosti.

Více na: www.emco-world.com

Další článek: Chybí 3,3 miliardy Kč na dotace pro ekologizaci průmyslu