Letadla z Direct Fly pomáhají plnit sny

Létat si tak do práce či na dovolenou vlastním letadlem. Neřešit dopravní kolapsy, přeplněnou veřejnou dopravu a užít si cestu kamkoliv z ptačí perspektivy. Pro mnohé z nás je to jistě báječný, avšak na míle vzdálený sen. Ovšem pozor – právě začíná svítat naděje na jeho splnění.

Inzerce

Také jste se hned v úvodu zasnili? Pokud ano, jistě vás zaujme projekt, na němž nyní pracují v brněnské společnosti Direct Fly. Na následujících stránkách vás zveme na návštěvu do firmy, v níž se tým leteckých nadšenců věnuje výrobě a vývoji ultralehkých letadel již přes deset let.

První letadlo létá dodnes

Současný tým Direct Fly má k létání velmi kladný vztah, o čemž svědčí i skutečnost, že mnoho zaměstnanců vlastní pilotní průkaz. Evidentní je však i nadšení, s nímž nám bylo celé výrobní zázemí představeno a s jakým všichni hovořili o strojích, které na své cestě do světa jako první míjí zdejší vrata hangáru. Dnes již jen těžko uvěřit, že konstrukce letadel byly dříve ze dřeva, že se vše vyrábělo ručně a navíc s docela omezeným technickým vybavením. Jednatel společnosti Ivo Lederer vzpomněl na začátky svého podnikání následovně: „Do vzduchu jsem se dostal díky paraglidingu, který jsem však později vyhodnotil jako nepříliš bezpečný sport. Vzdušný prostor jsem zcela opustit nechtěl, přesedlal jsem tedy na letouny a začal se učit létat ve Vyškově. Zde jsem potkal partu stejných nadšenců a pustili jsme se do výroby celodřevěných letadel. Konstrukce jsme dělali vlastní či převzaté, k nimž jsme kupovali dokumentace. Náročnost spojená s výrobou celodřevěných letadel nás postupně nasměrovala k celokovové konstrukci. Navrhli jsme si vlastní model, jejž jsme byli schopni v té době udělat. Kolem roku 1998 tak poprvé vzlétl prototyp letadla, které se vyrábí dodnes. Od té doby prošlo řadou modifikací a s prvním letounem, který stále létá, by si ho dnes již nikdo nespojil. Vlastně všechna letadla z první série jsou stále v provozu. Mají nalétáno přes čtyři tisíce hodin a plní, co mají.

V roce 2007 jsme založili firmu Direct Fly a po udělení typového certifikátu jsme spustili malosériovou výrobu letadla ALTO, které je nosným pilířem naší produkce dodnes.“ Direct Fly se postupně z garážové výroby transformovala na plnohodnotného výrobce malých letadel. Každý letoun musí splňovat požadavky předpisů, výpočty, zkoušky i vlastní výroba jsou pod dozorem LAA (Letecká amatérská asociace, pozn. Redakce). Certifikační systém pro kategorii ultralightů je mnohem jednodušší a levnější než pro kategorii velkých letadel, tzv. general aviation. „Jsme založení na hobby principu a naše certifikace se pohybují v řádech milionů korun,“ doplňuje Ivo Lederer.

Stavba letadla v amatérských podmínkách

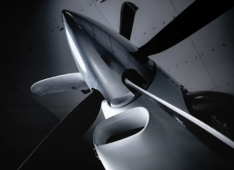

ALTO 912 TG je jednomotorový dvoumístný dolnoplošník se samonosným křídlem, jehož hlavní přednosti spočívají především v jednoduché, ale robustní konstrukci, příjemné pilotáži, skvělému výhledu a nezáludném chování během letu. I díky těmto vlastnostem jsou letadla ALTO často volenou variantou pro letecké školy. Jako nepiloty nás zajímalo, jaké záludnosti může pilotovi jeho stroj nejčastěji „dopřát“ a odpovědi se nám dostalo od konstruktéra Jana Kalného: „Většina záludností může nastat v malých rychlostech, například v nejnebezpečnější fázi letu, při přistání. Letoun se v danou chvíli nejenom pohybuje relativně malou rychlostí, ale zároveň i zatáčí, což při nezvládnutí techniky pilotáže může vést k nesymetrickému odtržení proudění na křídle, pádu do vývrtky a v tomto režimu k velmi rychlému sestupu, což při malé výšce během přistání obvykle končí katastroficky. Naše letadlo je proto navrženo tak, že při malé rychlosti dává vibracemi a třepáním zavčas a důrazně najevo, že se mu to už „nelíbí“ a tím varuje pilota. Tato vlastnost je dána zejména tvarem křídla, jehož obdélníkový půdorys a náležitě zvolený profil zajišťují vhodné odtrhové vlastnosti při přetažení.

Pilot však stále musí během každé fáze letu počítat s tím, že může nastat nečekaná situace, například že vysadí motor. Proto by se měl vyhýbat oblastem, kde by nebylo možné nouzově přistát – například velkým městům, lesům nebo vodním plochám.“ Aktuálně prochází letadlo modernizací, aby se ještě více přiblížilo současným trendům. Dostane dynamičtější design, který dnes při nákupu hraje velkou roli. Letadlo ALTO 912 TG bylo od samého počátku navrženo jako velmi jednoduchá celokovová konstrukce vhodná pro stavbu v amatérských podmínkách, bez nároků na zvláštní dílenské vybavení. Vždy však s dostatečným výkonem odpovídajícím standardům kategorie ultralightů, s nízkými náklady na údržbu a s jednoduchým a příjemným ovládáním za letu. Pro zkušenější stavitele jsou v nabídce stavebnice v různých úrovních dokončení. Stavebnice ALTO BASIC KIT je vhodná pro zkušené stavitele. Obsahuje všechny díly potřebné ke stavbě draku – křídel, trupu a ocasních ploch letadla. Stavebnice QUICK KIT obsahuje hotový drak letounu a stavitel si sám instaluje motor, jenž obecně představuje nejnákladnější položku. Dále řeší avioniku, interiér, dokončuje překryt kabiny a provede elektroi palivovou instalaci a závěrečné lakování letadla. Poslední úroveň dokončení představuje typ READY TO FLY, kdy hovoříme o hotovém, zalétnutém letadlu s kompletní dokumentací. Stejně jako při výběru auta si zákazník může na základě zakázkového listu zvolit různou příplatkovou výbavu. Ta kromě interiérového vybavení zahrnuje například vlečné zařízení na kluzák, záchranný padák či autopilota a různé prvky avioniky.

Posun díky CNC strojům

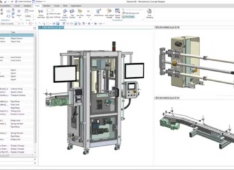

Změny charakteru výroby nastaly především v oblasti konstrukčního vedení, a to díky přechodu na CNC výrobu, která umožnila i produkci vlastních dílů, jejichž výroba byla do té doby řešena ručně. Podařilo se najít stroj českého výrobce, jenž do výrobního parku dodal 3osou CNC portálovou vysokootáčkovou frézku v rozsahu 2 × 4 metry, která zajišťuje vysokou produktivitu obrábění. Nejčastěji jsou zde zpracovávány plechy do síly 8 mm a český stroj tak dle zástupců společnosti plně dostačuje i svojí přesností. Po obrábění se všechny díly pečlivě odjehlí, roztřídí dle dalšího typu zpracování a putují buď na ohraňovací lis, či gumolis. Po základním nástřiku ve vlastní lakovně pokračují na pobočku u Kunovic, kde se sestavují, nýtují a kde vzniká i řízení. Pro části letadla vyžadující vysokou pevnost, jako například křídla a centroplán, jsou používány výhradně plné nýty. Finální lakování interiéru a exteriéru, stejně jako konečné instalace v podobě motorové zástavby, palivové i elektrické instalace či čalounění, jsou však opět prováděny v novém brněnském sídle společnosti. Ivo Lederera jsme se zeptali na předsudky při výrobě letadel, které mnohdy panují v souvislosti se stroji české provenience: „Pravdou je, že mnoho výrobců je v jakémsi zajetí mýtů a pověr, že bez CNC za desítky milionů se nedá vyrábět. Ne vždy je to pravda a je nezbytné přihlédnout ke specifikaci výroby. Stroje, které máme my, nejsou strojařské frézky, a přesto nám svojí přesností plně vyhovují. Samozřejmě ale pracujeme také na vývoji letadel a lze proto předpokládat, že s tímto vývojem porostou i naše technologické možnosti. Ostatně v návaznosti na technologii Match Hole, kterou úspěšně používáme, již nyní vyvíjíme vlastní přípravky a stroje, které umožní tuto technologii aplikovat jednodušším způsobem do praxe.“

Efektivní způsob výroby s technologií Match Hole

Společnost Direct Fly byla jednou z prvních firem na světě, jež do výroby zařadily technologii interně označovanou jako Match Hole Technology (MHT) neboli volně přeloženo „technologie dírka na dírku“. Jedná se o velmi efektivní a progresivní způsob výroby a stavby kovových letadel. Princip spočívá ve vrtání děr pro spojování dílů již ve fázi třískového obrábění – frézování. Takto získané díly poté putují k dalším tvářecím operacím – ohýbání a lisování. Po následné povrchové úpravě jsou díly předány k sestavování. Sofistikovaný systém MHT zaručuje, že jednotlivé díly včetně děr k sobě přesně sedí, a to s minimálním množstvím dokončovacích operací. Implementací MHT se výrazně snižují výrobní náklady, zkracuje se čas, odpadá nutnost použití mnoha složitých přípravků pro ustavení jednotlivých dílů do sestav a snižují se i nároky na zkušený personál. Direct Fly nabízí kompletní převod konvenčně vyráběné konstrukce na technologii Match Hole i ostatním výrobcům.

Neustálý vývoj a inovace

Kromě distribuce aktuálně vyráběných letadel ALTO se Direct Fly zabývá i samostatným vývojem ultralehkých letounů. V této oblasti spolupracuje s předními technickými univerzitami v České republice, a sice s ČVUT v Praze a VUT v Brně. Toto spojení zajišťuje zavádění aktuálních trendů do oblasti lehkých sportovních letadel, neboť vysoké školy představují progresivní výpočetní a návrhovou platformu nezbytnou pro vývoj nových letadel. Zpětná vazba je těmto institucím zajištěna v podobě vyrobených exemplářů, které společnost Direct Fly ověřuje v praxi. Jedním ze dvou letounů, které jsou aktuálně ve fázi vývoje je dvoumístný dolnoplošník s převážně kovovou konstrukcí – ORANGE. Tento letoun je vyvíjen na základě zkušeností a poznatků ze současného modelu ALTO 912 TG, z jehož platformy vychází i koncepční uspořádání soustavy řízení, podvozek a ocasní plochy. ORANGE je určen zejména pro rekreační létání, výcvik a aeroklubové využití. Spolupráce s pražskou akademickou půdou má pak aktuální rozměr díky společnému vývoji stavebnicového letadla s vysokou mírou prefabrikace a jedinečnými letovými vlastnostmi.

Mnohotvárnost využití letadla STOL CRUISER

V návaznosti na vyhodnocení požadavků trhu v Direct Fly zjistili, že obliba stavebnicových letadel zůstává stálá a současně vzrůstá poptávka po letounech kategorie STOL, tedy těch s krátkou dráhou vzletu a přistání. V pravý okamžik tak přišlo vypsání programu Technologické agentury ČR na projekt tvořený ve spolupráci s vysokou školou, díky němuž se nabídla skvělá příležitost společného vývoje stavebnicového letounu typu STOL, který však nabídne i slušnou vzdálenost letu, tedy vlastnost typickou pro letouny s označením cruiser. S ohledem na tyto skutečnosti začala spolupráce s ČVUT na návrhu letounu STOL CRUISER, který již v názvu nese své hlavní atributy. Předností tohoto letounu je vysoká cestovní rychlost a na tuto kategorii neobvykle vysoké letové výkony. Díky těmto charakteristikám je STOL CRUISER vhodný pro všestranné využití zahrnující sportovní létání s možností přistání na nezpevněné plochy či pohodlné cestování na dlouhé tratě. Pohon obstará motor ROTAX 912 ULS, konstrukční provedení ale umožní také použití výkonnějších variant. „Plánujeme dolet 1000 km, ale výsledná čísla vyplynou z letových zkoušek. Co se týče konstrukce, hovoříme o celokovovém hornoplošníku s účinnou vztlakovou mechanizací na náběžné i odtokové hraně křídla. Svým uživatelům nabídne STOL CRUISER velký zavazadlový prostor a bude možné doinstalovat také záchranný padákový systém, jehož obliba mezi zákazníky roste. Nyní padáky montujeme v 90 % letadel a vidíme, že nároky na bezpečnost rostou a potlačují ekonomickou stránku. V nabídce budou také tři velikosti kol pro různé druhy povrchu. Aktuálně stavíme základní prvky letadla a probíhá příprava na pevnostní zkoušku křídla,“ upřesňuje Jan Kalný. Prototyp letounu STOL CRUISER by měl poprvé vzlétnout na jaře příštího roku a jednatel společnosti Ivo Lederer dodává: „Chceme dát lidem vysoce prefabrikovanou stavebnici, kterou sestaví a nemohou při tom udělat zásadní chybu. To je hlavní přidaná hodnota, kterou nabízíme. Velmi rád bych viděl, že si naše letadla kupují lidé, které letectví přitahuje a pomůžou jim splnit sen o létání. Mám takovou možná úsměvnou představu, kdy člověk půjde do důchodu, koupí si naši stavebnici, následující dva roky o něm manželka neví a pak ji vezme na výlet vlastnoručně sestaveným letadlem, které parkuje vedle garáže.“ Cena zcela připravené verze letounu by měla jít pod dva miliony korun bez DPH a cena za letadlo, které si bude schopen člověk postavit sám, by se měla pohybovat kolem jednoho a půl milionu.

Náročnost zalétávacích zkoušek

Po sestavení letadel probíhá řada nezbytných kontrol pro absolutní bezpečnost pasažérů. Kontroluje se nýtování draku, veškeré šroubové spoje a správné zapojení instalací. Srdcem každého letounu je motor, jehož testování probíhá ihned po instalaci. Po seřízení je motor v záběhu zhruba hodinu a půl, běží v nižších a středních otáčkách. Současně se reguluje úhel nastavení listů vrtule a vše se ladí s motorem. Během těchto úkonů probíhá i vizuální kontrola, která má za úkol odhalit případné netěsnosti. Po přezkoumání celého draku letadla a nastavení všech systémů provádí finální pozemní kontrolu zalétávací pilot, který následně letoun testuje ve vzduchu. Během letu jsou testovány letové výkony a vlastnosti a je pečlivě sledováno celkové chování letadla. Veškeré poznatky jsou zapisovány do protokolu a v případě potřeby je vše doladěno do maximální spokojenosti. Na základě mnoha vypracovaných protokolů provádí poslední kontrolu technik LAA, který zajišťuje i vlastní registraci letounu. Direct Fly čeká v budoucnosti především stabilizace a zefektivnění výroby i skladu, v dohledné době pak certifikační zkoušky dvou nových modelů a stále aktuální je i otázka otevřených pracovních pozic. „Kdyby se našli tací, kteří mají rádi letectví a k letadlům je táhne srdce, mají u nás dveře otevřené. Mohou létat na firemních letadlech a svým nadšením posouvat celou naši firmu dál. Chceme zde mít lidi, kteří ví, proč letadla dělají, a nejlépe s nimi i létají, neboť zde je předpoklad, že si dají při jejich výrobě opravdu dobrý pozor,“ uzavírá s úsměvem naše povídání Ivo Lederer.

Další článek: V loňském roce měla LIBERTY Ostrava nejnižší emise ve své historii