Největší portálové obráběcí centrum v Evropě pochází z české rodinné firmy

Co kus, to originál. Tak snadno by se dala prezentovat obráběcí centra opouštějící brány společnosti Strojírna Tyc. Na českých strojích jsou zde vyráběny rozsáhlé, technologicky vyspělé celky s nejvyšší mírou kvality. Nejnovější přírůstek si rozhodně zaslouží více pozornosti, neboť jen jeho zástavbová plocha činí úctyhodných 52 × 13 metrů.

Inzerce

Západočeské městečko Mýto je již bezmála po čtvrtstoletí místem, v němž svoji historii píše rodinná firma Strojírna Tyc. Láska ke strojařině, individuální přístup a precizně odvedená práce, to jsou důležité indicie, jež jsou od prvopočátku alfou a omegou celého zdejšího podnikání. Generální opravy podržely firmu v nelehkých začátcích a umožnily malému týmu strojařů vyspět v úspěšný podnik, který přirozeně rostl se vzrůstajícími požadavky zákazníků. S majitelem Jaroslavem Tycem jsme se setkali v době, jež se nejen v oblasti průmyslu a strojírenství zařadí bohužel k těm méně šťastným. Avšak i přes tuto skutečnost jsme se do redakce vraceli nabití pozitivní energií, vnitřním klidem a také bohatší o životní zkušenosti člověka, jenž se s nepříznivými podmínkami dokázal vždy poprat.

Stroj, který potřebujete

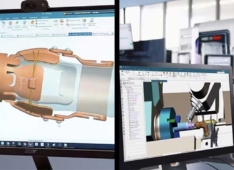

Strojírna Tyc se v současné době zabývá především vývojem a výrobou vlastních portálových multifunkčních center, která na trh dodává v několika produktových řadách. Ty jsou tvořeny univerzálními konstrukčními moduly, které si zákazník modifikuje dle vlastních představ. Finální podobu a funkci stroje tak určují požadavky klientů. „Nikdy jsme nedělali dva stejné stroje. Na základě rozměrů dílce a upřesnění materiálu doporučíme stroj, který umíme vyrobit a současně doplnit o mnoho funkcí, jež mohou zákazníkům zásadně ulehčit život i ušetřit finance. Touto myšlenkou se řídíme od prvopočátku, a proto i naše firemní motto zní »Vy to potřebujete, my to dokážeme«. Snažíme se vyjít vstříc i s nabídkou vlastních komponentů. Vyvíjíme a vyrábíme frézovací hlavy s rychlostí 15 000 – 30 000 ot./min., hlavy do 5 000 ot./min., ale i speciální dlouhé hlavy, karuselové a otočné stoly apod. Konstrukce našich strojů je ve všech případech velice tuhá a pevná. Základ tvoří šedá litina zajišťující vysokou dynamickou i teplotní stabilitu stroje a přesnost obrábění.

Námi zhotovený skelet doplňujeme dalšími špičkovými komponenty, které kupujeme od prověřených, převážně českých dodavatelů. Kooperačně řešíme tepelné zpracování, speciální broušení a jiné nestandardní práce. Devadesát procent však vzniká tady v Mýtě,“ upřesňuje Jaroslav Tyc. Cesta od návrhu k finální podobě stroje trvá zhruba šest až osm měsíců. Tato fáze zahrnuje přesné specifikace a definice všech funkcí. V okamžiku podpisu smlouvy je vše jasně dané na milimetry, včetně umístění ve výrobní hale zákazníka. Každý stroj doplňuje rozsáhlá dokumentace, již tvoří detailní popisy všech systémů a náhradních dílů, hydraulická schémata, ale i nezbytné certifikáty. Výroba stroje pak zabere zhruba rok práce celého týmu, kterému majitel firmy přikládá velkou váhu: „Jsem pyšný na to, že jsem nikdy nemusel propouštět naše zaměstnance. Mít tým schopných lidí je výhra. Neříkám, že se nám vždy všechno povede, chybovat je lidské, ale člověk se musí umět poučit, pracovat na sobě a mít jistotu, že celý kolektiv to vnímá a jedná stejně. Ve strojařině nesmí chybět srdce a mozek, protože v takových případech nastává problém a zbytečné finanční ztráty,“ říká Tyc. Doposud své majitele našlo asi 170 strojů, které z Mýta putují do celého světa, a počet generálních oprav se blíží k šesti stovkám.

Gigant s maximální přesností

Vítězstvím ve výběrovém řízení pro dodávku nového stroje do firmy Škoda Vagonka, jež je dceřinou společností Škody Transportation, započaly ve Strojírně Tyc práce spojené s výrobou jednoho z největších portálových obráběcích center ve střední Evropě. Nové obráběcí centrum zvýší kapacitní možnosti Škody Vagonka v obrábění nadrozměrných dílů o 100 % a jednoznačně splní veškeré nároky na efektivní a moderní výrobu. Pro tohoto zákazníka řešila Strojírna Tyc i technologii upínacích prostředků a po úspěšných zkouškách se podařilo docílit velmi pěkné úspory času. Samotný stroj s řídicím systémem Heidenhain je tvořen dvěma na sobě nezávislými portály se souvisle řízenou dvouosou hlavou s maximálními otáčkami 12 000 ot./min.

Jeho celková délka dosáhne na 49,5 m, šířka je 10,3 m a výška 7,5 m. Maximální rozměr obrobku, jenž je obrobitelný dvěma hlavami, bude 39 × 4,5 m a jednou hlavou 28 × 4,5 m. To vše v přesnostech v řádech setin milimetrů. „Do výběrového řízení se společně s námi přihlásily asi čtyři firmy, mezi nimi i české, protože zde máme skutečně velmi kvalitní výrobce, jejichž stroje ostatně využíváme k práci i my. Podmínky v podobných řízeních jsou velice tvrdé a hlásí se do nich jen tací, kteří mají vlastní výrobu a samozřejmě i s tím spojený servis, dodávky dílců a komponentů pevně pod kontrolou. Se Škodovkou spolupracujeme od roku 1992, dobře se známe a víme, co od sebe můžeme vzájemně očekávat. To je jeden z nejdůležitějších faktorů, jenž v důsledku rozhoduje o úspěchu ve výběrovém řízení. Tím dalším je pak z velké části štěstí. Dva naše stroje zde spolehlivě pracují od roku 2007 a disponibilitu 98 %, která byla součástí smlouvy, jsme bez větších potíží splnili. U nákupu natolik vyspělých a drahých technologií hraje vzájemná důvěra velkou roli. Zrovna v tomto případě hovoříme o částce téměř čtvrt miliardy korun, neboť náklady a vstupní investice jsou zde skutečně ohromné,“ upřesňuje Jaroslav Tyc. V Mýtě jsou všechny stroje vyráběny výhradně na zařízeních domácí produkce. Uplatnění zde našly tři horizontky se značkou TOS Varnsdorf, velká spokojenost panuje se soustruhem společnosti Kovosvit MAS a samozřejmě neschází ani stroje vlastní výroby. Podpora českých výrobců je patrná i v nákupu komponentů či úzké technologické spolupráci se šumperským Prametem.

Základ o rozměrech plaveckého bazénu

Výše popsané rozměry portálového centra nekompromisně ukazují na ohromný prostor, který je pro jeho instalaci nezbytný. Hala v ostravské Vagonce má 100 × 100 metrů, a jak s úsměvem zmínil Jaroslav Tyc, místa je tak stále dost. Betonový základ pro nový přírůstek činí 51 × 13 metrů s hloubkou 1,8 metru. Pro lepší představu tak v podstatě hovoříme o rozloze poctivého plaveckého bazénu. Muselo být vytěženo přes 1000 m3 zeminy, pro větší stabilitu a tuhost základu bylo instalováno 138 pilot, které bylo nutné opřít až do stabilní geologické vrstvy v hloubce 9 až 11 metrů. Bylo spotřebováno přes 700 m3 betonu a přes čtyřicet tun armovací oceli.

Podmínkou investora bylo i provedení zátěžové deformační zkoušky, která spočívala v usazení čtyřicetitunového závaží na každý konec. Až neskutečně zní, že prohnutí základu činilo pouhou jednu setinu. „Budování základů pro naše stroje dlouhodobě řešíme se specializovanou českou firmou. Víme, že vždy odvedou naprosto precizní práci. Ať děláte cokoliv, nikdy nesmíte nic ošidit, protože ono se vám to vše vrátí z druhé strany. A je velmi důležité, aby to pochopila nastupující mladá generace, neboť se prozatím zdá, že s tím mnozí poněkud bojují,“ dodává Jaroslav Tyc.

Po uzrání betonového základu a provedení zkoušky na přípustné deformace nic nebránilo započetí náročné montáže, na kterou firma přijala několik zkušených zaměstnanců. V čase uzávěrky tohoto vydání je již hotové lože osy X, jsou instalovány vynášeče třísek a na montážním přípravku byla zahájena další kompletace os Y a Z. Ve specializovaných dílnách také probíhají dílčí montáže obráběcích hlav, rozvaděčů a dalších komponent a periferií. Proti plánovanému harmonogramu je tak aktuálně tým Strojírny Tyc o dva měsíce v předstihu.

Servis a péče o stroj

Obsluha pro tento stroj musí mít dle Jaroslava Tyce patřičné zkušenosti a její zaškolení probíhá již od samotné montáže. Člověk, který bude na stroji pracovat, je přítomen i při jeho předání a zkoušení vlastní technologie, kdy se obrábí zkušební dílce, kontrolují se přesnosti, tuhost a stabilita. U tohoto portálového obráběcího centra je specifický velký hluk. Nezbytnou součástí je proto i speciálně upravená kabina pro operátora, která je zvukotěsná, klimatizovaná a nabídne skvělý pracovní komfort. „Zkušený a spolehlivý operátor je pro správný chod stroje nezbytný. Jednoduše řečeno, za chybou s dopadem na znehodnocený materiál, nebo poškození stroje, si představte škodu milion korun, a myslím, že vůbec nepřeháním. Skutečně hovoříme o velkých a velice drahých věcech. Zásadní je slušné chování ke stroji a poctivá péče o jeho provoz.

Možná tomu neuvěříte, ale setkal jsem se s takovými experty, kteří osm let nevyměnili olej a hrozně se divili, že přestala fungovat hydraulika. Osobně to nechápu, někdo si koupí drahé auto, pečuje o něho pravidelně, stará se, jak může. Ovšem když si pak ten stejný člověk pořídí stroj mnohonásobně vyšší hodnoty, který ho navíc živí, nepečuje o něj vůbec. To jednoznačně postrádá logiku. Jistá vina v tomto směru tak rozhodně padá na samotné majitele firem. My si vlastní stroje kontrolujeme 2× ročně, projdeme přesnosti, měníme filtry a díky průběžné péči nemáme problém. Stroje si naši starostlivost rozhodně zasluhují. Snažíme se v tomto směru apelovat na naše zákazníky, abychom tak předešli mnohdy zcela zbytečně vyhroceným emocím. Všechno je o penězích a lidé zpravidla šetří tam, kde nemají,“ upozorňuje Jaroslav Tyc.

Vlastní softwarové projekty

PLC a obecně software pro obráběcí stroj je samostatnou a velmi důležitou kapitolou při stavbě a provozu stroje. Strojírna Tyc disponuje týmem programátorů, kteří neustále zdokonalují stávající softwarový projekt svých strojů.

Téměř všechny stroje opouštějící bránu společnosti jsou připojeny na dálkovou diagnostiku, jež ve spojení s vlastními diagnostickými obrazovkami umožňuje řešení závady v řádu minut. Aktuálně navíc dochází k nasazování diagnostických balíků do řídicího systému tak, aby si stroj sám řekl, jaká funkce či komponenta již není ve stoprocentní kondici a v blízké době tak bude vyžadovat kontrolu. Takové funkce je samozřejmě možné doplnit i na strojích, které jsou již v provozu a ve všech případech zákazníkům ušetří nemalé náklady za neplánovaný prostoj stroje.

Frézovací hlavy vlastní produkce

Současně s vývojem nových a zdokonalováním osvědčených typů multifunkčních center, se v Mýtě usilovně věnují i vývoji frézovacích hlav vlastní konstrukce.

Ve spolupráci ČVUT v Praze vznikly projekty na vidlicové hlavy jak s mechanickým vřetenem, tak s elektrovřetenem, čímž došlo k sjednocení upínacích prvků a rozměrů a všechny hlavy vyráběné ve firmě jsou připraveny pro režim automatické výměny. Největší efekt to přinese samotným zákazníkům. Tím je rychlý servis, dostupnost většiny náhradních dílů skladem a v neposlední řadě i možnost zapůjčení „servisní“ hlavy, díky čemuž není potřeba čekat na náhradní díly a stroje mohou takřka nepřetržitě vyrábět.

Čas ukáže, jak to bude dál

Snad žádný hovor či osobní setkání se zákazníky se v těchto dnech neobejde bez zhodnocení dopadů mnoha protipandemických opatření, která citelně zasáhla do našich životů. Obor strojírenství a průmysl patří jednoznačně k nejzasaženějším oblastem. Řada firem se potýká s nedostatkem zakázek na příští období, stagnuje obchod a v celém odvětví panuje nervozita, neboť nikdo neví, co bude následovat v dalších měsících.

„To, že nejsou zakázky, jednoduše neovlivníte. Nám nebylo úplně nejlépe v uplynulých dvou letech, přitom jsem firmu řídil úplně stejně jako nyní, a letos zakázky mám. Je to o velkém štěstí. S fabrikou se příliš viklat nedá, to je důležité si uvědomit. Horší časy jsme vyplnili vlastním vývojem a dnes můžeme na trh přivést dva nové typy strojů, nové frézovací hlavy, kde jsme využili podpory Evropské unie. Důležité je dělat maximum pro udržení chodu firmy, nadechnout se a hledat nové možnosti. Aktuálně máme podepsáno sedm nových strojů a dalších pět je před podpisem. V záloze máme i nějaké jednodušší věci a naštěstí mohu konstatovat, že do konce příštího roku jsme kompletně zaplněni. Ne nadarmo se říká, že na všem zlém je i něco dobrého. Vezměte si například situaci na trhu práce, jež byla v posledních dvou letech pro zaměstnavatele neúnosná. Přehnanými požadavky zaháněli lidé mnoho majitelů firem do kouta a doufám, že koronavirus tuto situaci srovnal. Lidé byli zpovykaní a mezilidské vztahy naprosto šílené. Čas ukáže, jak se bude situace vyvíjet, zažili jsme to již mnohokrát. I u nás může být za rok vše jinak, takže rozhodně nejásáme a zůstáváme nohama pevně na zemi. V životě je zásadní práce, pokora a vzájemná pomoc, nic jiného v tom nehledejte. A pokud se mne ptáte na budoucnost, je moje odpověď velmi prostá: rádi bychom měli i nadále pěkné zakázky a těšili se dobrému zdraví. Co víc můžete chtít,“ uzavírá naše setkání Jaroslav Tyc.

Další článek: Létání s drony podléhá od ledna novým pravidlům