Nová značka nástrojů Walter FMT těží ze dvou množin zkušeností

Společnost Walter dlouhodobě rozšiřuje vlastní nabídku řešení pro obrábění lehkých materiálů. Důležitou součástí tohoto portfolia jsou vyměnitelné břitové destičky a nástroje PCD. Právě jejich nabídku významně posílilo spojení se společností Frezite a přineslo na trh nové, úzce specializované nástroje.

Inzerce

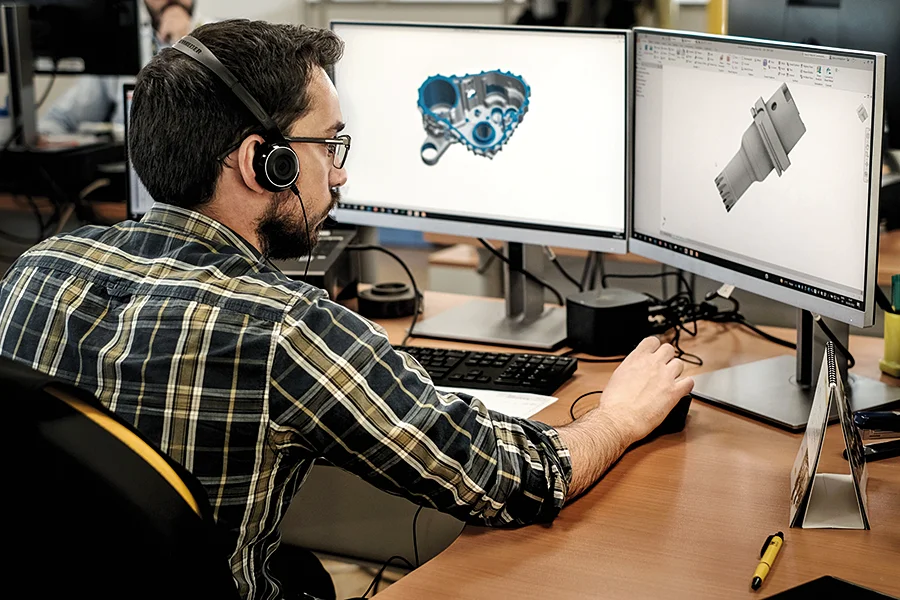

V roce 2022 učinil Walter významný krok k realizaci svých strategických cílů. Nyní může nabízet řešení pro obrábění hliníku a speciální nástroje díky akvizici firmy Frezite, portugalského specialisty na PCD. PCD týmy z obou společností se tak spojily a vytvořily společnou obchodní jednotku, která zákazníkům poskytne snadný přístup k širšímu sortimentu speciálních PCD nástrojů. Nová značka Walter FMT tak byla relativně brzy na světě. Zákazníkům nabízí vysokou úroveň orientace na jejich potřeby, poradenství a odborné znalosti pro celý proces obrábění lehkých materiálů, a to po celém světě.

Rychlá a efektivní řešení na míru

První řezné a obráběcí nástroje, které jako řezný materiál používaly polykrystalický diamant (PCD), byly vyvinuty v 50. letech 20. století a používaly se při zpracování dřeva a při obrábění kompozitů a plastů. Ostatně právě tyto segmenty jsou spojené se začátky firmy Frezite. Tato portugalská společnost se od svého založení v roce 1978 velmi rychle vyvinula v celosvětově uznávaného výrobce PCD nástrojů. Walter FMT spojuje dlouhou tradici i moderní přístup a nabízí inovativní řešení všem uživatelům obrábějícím velké objemy dílů. Ve své nabídce ale nezapomíná ani na firmy, které potřebují obrábět součásti s velmi složitou geometrií.

Nástroj na míru už za 6 týdnů

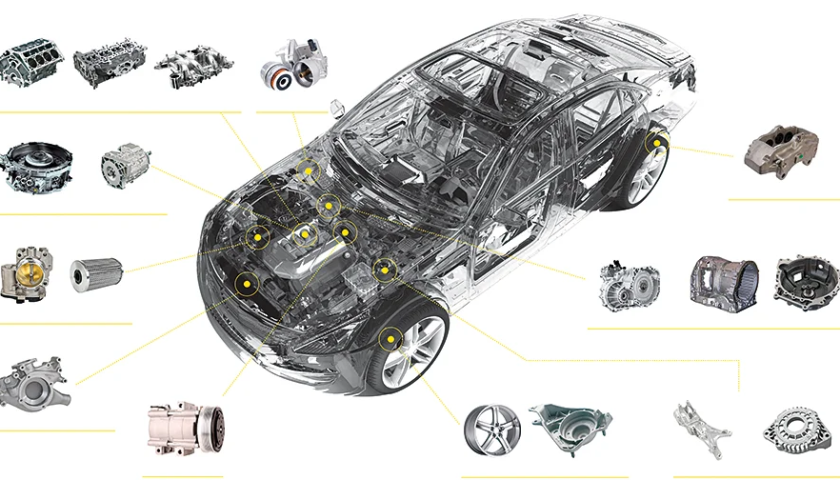

Ze zmíněného spojení značek Frezite a Walter získávají výhody všichni. Působivé je současné široké portfolio vysoce kvalitních PCD nástrojů na obrábění kovů a řešení pro upínání a upevňování. Walter FMT navazuje na vztahy se zákazníky, které si firma Frezite v průběhu let vytvořila. Společnost je pevně etablovaná v leteckém a automobilovém průmyslu a dodává nástroje pro velkosériovou výrobu známým výrobcům po celém světě. Její zákazníci profitují zejména z agilního a rychlého procesu vývoje speciálních nástrojů, kdy od prvotního popisu požadavků po dodání a instalaci nástrojů do stroje uplyne v průměru pouze šest týdnů. Hlavní pozornost přitom směřuje k obrábění hliníkových slitin, kde značka Walter FMT těží z dynamického trendu snižování hmotnosti s cílem zlepšit u letadel a vozidel energetickou účinnost.

Speciálně upravené výstružníky

Dobrým příkladem přidané hodnoty, jež vznikla sloučením odborných znalostí, jsou dva projekty pro automobilový průmysl: výstružníky na hrubování a dokončování otvorů v hliníku. V obou případech se díky kombinovaným a vysoce odborným znalostem podařilo rychle dosáhnout výrazného zlepšení výkonu nástrojů v reálném provozu. V okamžiku, kdy byla společnost Walter FMT oslovena s návrhem řešení pro hrubování hybridních převodovek nebo statorových otvorů, rozhodla se v prvním návrhu koncepce pro výstružník s připájenými břity. Zkušební provoz však ukázal, že tento přístup nevede k požadované kvalitě povrchu. Speciální geometrie součástí a kolísání kvality odlitku vedly k obtížnému vedení a odvodu třísek, což následně výrazně ovlivnilo kvalitu povrchu obrobených dílů. Rozhodnutí tedy padlo na použití vyměnitelných břitových destiček od společnosti Walter, konkrétně kosočtvercové tangenciální destičky P4460 (P4460-2R08-G88 WNN15) se čtyřmi břity. Díky jejich koncepci se výrazně zlepšil odvod třísek a kvalita povrchu. Množství dílů vyrobených jedním břitem však stále nebylo v požadovaném rozsahu. Na základě vlastních dlouholetých zkušeností se tak tým rozhodl vylepšit vyměnitelné břitové destičky Walter o pájené PCD břity. Tím se desetinásobně prodloužila životnost nástroje, přičemž zůstaly zachovány výhody původních vyměnitelných destiček Walter, tedy vynikající odvod třísek a optimální kvalita povrchu.

Společné řešení složitých požadavků

Tato spolupráce mezi oběma týmy PCD ukázala, že se skvěle doplňují. Vytvoření jednoho týmu Walter FMT tak bylo poměrně snadné, přičemž se průběžně pracovalo na projektech získaných ještě před sloučením.

Podívejme se na závěr ještě na projekt řešený v úzké spolupráci obou týmů. Úkolem bylo najít optimální řešení pro dokončování hlubokých otvorů v hliníkové součásti složitého tvaru. Především bylo třeba zajistit dobrý odvod třísek při dlouhém (a tedy vibracemi zatíženém) tělese nástroje a vysokém úběru materiálu. Na výrobek byly zároveň kladeny velmi přísné geometrické tolerance. Již první řešení, výstružník s ocelovým tělesem a pájenými břity z PCD, přineslo požadované výsledky. Zákazník získal optimální výsledek pro své požadavky během pouhých šesti týdnů.

Další článek: Vývoj specializovaných nástrojů pro automobilový průmysl