Optimalizácia zavesenia nápravy vozidla MODULO s pomocou aditívnych technológií

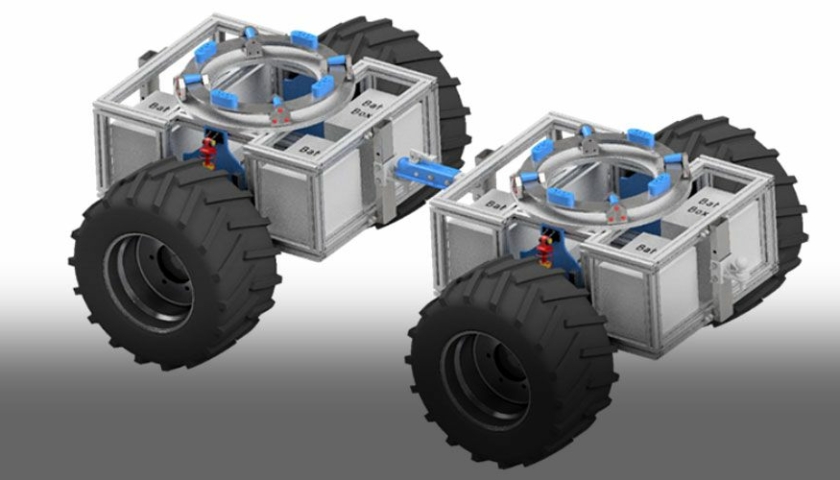

Nosnou myšlienkou projektu MODULO je vývoj a stavba nekonvenčného vozidla s elektrickým pohonom. Základom je jednoducho modifikovateľná platforma podľa účelu a využitia.

Inzerce

Už od nepamäti sa človek snaží hľadať riešenia na aktuálne problémy. Často ale zabúda, že vyriešením jedného sa môže objaviť niekoľko ďalších, nových problémov. Dôkazom toho je napríklad aj využitie neobnoviteľných zdrojov energie a ich použitie v doprave. Tento zdroj energie priniesol automobilovému priemyslu mnohé benefity, ale taktiež mnohé, v súčasnej dobe veľmi aktuálne riziká najmä z pohľadu environmentálnej záťaže na životné prostredie (znečistené ovzdušie, zdroje pitnej vody, pôda), bezpečnostné riziká, ktoré majú negatívny dopad na našu planétu a zdravie ľudí a živočíchov. Ďalším aktuálnym problémom je spotreba energie z neobnoviteľných zdrojov. Tieto podnety vyžadujúce riešenie si zobrali na starosť aj študenti a pedagógovia z Žilinskej univerzity a spoločným úsilím vytvorili projekt inteligentného elektromobilu s modulárnou konštrukciou s vysokou mierou aktívnej a pasívnej bezpečnosti do ťažkých podmienok a terénu s názvom MODULO. Tento projekt je rozdelený na niekoľko čiastkových cieľov. Tento článok sa zameriava na jeden z čiastkových cieľov, konkrétne na optimalizáciu súčasného riešenia zavesenia kolesa s elektromotorom. Cieľom je optimalizácia súčasného riešenia, s ohľadom na výrobu pomocou aditívnych technológií. Počíta sa aj s využitím topologickej optimalizácie. Optimalizované riešenie by malo slúžiť ako podklad pre inovovanú nápravu vozidla.

Projekt je realizovaný spoločným tímom Katedry konštruovania a častí strojov Strojníckej fakulty Žilinskej univerzity v Žiline a Ústavu konkurencieschopnosti a inovácií Žilinskej univerzity. Nosnou myšlienkou projektu je vývoj a stavba nekonvenčného vozidla do horských terénov s vysokou priechodnosťou vytvoreného na báze sklo-karbónových komponentov s elektrickým pohonom. Základom špeciálnej nekonvenčnej konštrukcie je jednoducho modifikovateľná platforma podľa účelu a využitia, ako sú aplikácie pre horské záchranné zložky, biológov, botanikov, poľovníkov, ochrancov prírody, turistov, nosičov na bežne dostupné horské chaty, požiarnikov, poľnohospodárov poprípade aj pre armádne účely. Jednoduchosť obsluhy umožní rozšíriť využitie vozidla aj pre skupinu seniorov a hendikepovaných ľudí.

Základom nekonvenčnej konštrukcie je modulárna platforma, vďaka ktorej je možné jednoduché zamieňanie modulov vozidla podľa účelu a využitia napríklad pre poľovníkov, horskú záchrannú službu, ochrancov prírody, turistov, hasičov a mnoho ďalších činností a profesií. Projekt MODULO v sebe kombinuje najnovšie poznatky, metódy a materiály z oblasti vedy a techniky. Jedná sa o technické riešenie mnohých užívateľských požiadaviek do jednej koncepcie vozidla. Poskytne tak inovatívnu a originálnu alternatívu k súčasným terénnym štvorkolkám. Konštrukcia obsahuje topologicky optimalizované komponenty vytvorené modernými aditívnymi technológiami DMLS na báze hliníkového prášku AlSi10Mg. Vďaka čistému elektrickému pohonu umožní práceschopnosť profesionálom na ekologicky citlivých územiach. Aby využiteľnosť vozidla bola čo najväčšia je nutné maximalizovať objem energie v batériách. Toto je pri súčasnom stave v oblasti batérií možné iba veľkosťou rozmerov batérie samotnej. Pre tento účel je teda vhodné maximalizovať priestor pre batérie pri zachovaní vonkajších rozmerov vozidla samotného. Jedným z riešení, ktoré sa ponúkajú, je možnosť použiť nekonvenčné zavesenie náprav. V prípade pohonného modulu došlo k nahradeniu lichobežníkového zavesenia. Toto zavesenie je najpoužívanejšie v oblasti terénnych vozidiel pre svoju jednoduchosť, spoľahlivosť a nízke výrobné náklady. Ale nevýhodou sú jeho priestorové nároky. Nové zavesenie je skonštruované s ohľadom na minimálny potrebný priestor, pri zachovaní rozsahu pohybu kolesa a jeho pohonnej jednotky.

Celé zavesenie náprav predstavuje samostatný celok pre každé koleso zvlášť. . Je to vlastne modul obsahujúci pohonnú jednotku vo forme kolesového motora na ktorom je priamo uchytený disk s pneumatikou a z vnútornej strany brzdový kotúč. Motor s brzdovým strmeňom a tlmičom je uchytený do konzoly, ktorá sa na vedeniach pohybuje po platni, na ktorej je uchytená druhá časť tlmiča. Samotná pohonná jednotka sa na vozidlo upevňuje pomocou platne. Týmto spôsobom zvyšuje tuhosť akéhokoľvek rámu, na ktorý bude namontovaná a súčasne zachováva tuhosť nápravy ako takej. Použitie diskových motorov výrazne znižuje ťažisko celej konštrukcie, čo je pri terénnych vozidlách veľkou výhodou, ale predstavuje mimoriadnu záťaž od neodpružených častí nápravy. Preto konštrukcia samotná, aby bola zachovaná jej tuhosť, musí byť veľmi masívna a tým pádom je aj jej hmotnosť značná. Nemalou výhodou tohto spôsobu riešenia náprav je aj svetlá výška, ktorú je možné dosiahnuť. Z pôvodne zváranej konštrukcie z ocele sa v rámci šetrenia hmotnosti prešlo ku konštrukcií z Al zliatiny. Následne boli najhmotnejšie časti optimalizované pomocou topologickej optimalizácie s dôrazom na zachovanie mechanických vlastností a minimalizáciu hmotnosti.

Cieľom topologickej optimalizácie je určenie optimálneho rozloženia materiálu v danom priestore súčiastky, jedná sa o modernú metódu generatívneho dizajnu pre výpočet najvhodnejšieho geometrického tvaru telesa alebo zostavy pri známych okrajových podmienkach. Využíva sa napríklad pri optimalizáciu dielov leteckého alebo automobilového priemyslu, kde sa optimalizáciou dosiahne odľahčenie súčiastky so zachovaním pevnosti. Výrobky, ktoré sú topologicky optimalizované majú obvykle pokrokový bionický alebo organický tvar, ktorý je ťažko vyrobiteľný konvenčnými metódami výroby alebo ekonomicky neefektívny. Preto sa vo veľa prípadoch využívajú k vyhotoveniu takto optimalizovaných dielov aditívne technológie. Pre spustenie výpočtu topologickej optimalizácie je potrebné mať už mať hotový počiatočný 3D model telesa, ktoré sa bude optimalizovať. Ako prvé je potrebné definovať všetky okrajové podmienky. Medzi tieto obmedzenia zadávame vonkajšie zaťaženia ale aj tvarové obmedzenia vo forme zafixovania pripojovacích rozmerov alebo interakciu s ďalšími súčiastkami. Následne si zvolíme hranicu ekvivalentného napätia pri ktorom je možné materiál odstrániť. Z týchto podmienok je vytvorený objemový model. Výsledný tvar modelu môže ovplyvniť aj možnosť výberu akou technológiou sa optimalizovaný model bude vyrábať. V tomto prípade je model optimalizovaný pre výrobu pomocou DMLS zariadenia. Hovorovo sa teda model bude realizovať na 3D tlačiarni z hliníkovej zliatiny AlSi10Mg. Model je možné upraviť aj dodatočne pridaním alebo odobratím materiálu, prípadne ako v našom prípade zrátaním výsledkov pri rôznych režimoch zaťaženia. Výsledný model je nakoniec pred finálnou realizáciou podrobený virtuálnej skúške a porovnaniu s pôvodným modelom. Ak je navrhované riešenie vyhodnotené ako vyhovujúce pristupuje sa k realizácií.

Samotná realizácia prebieha v niekoľkých krokoch. Zo všetkého najskôr je potrebné si uvedomiť, že napriek presnosti aditívnych technológií, je potrebné niektoré plochy upraviť pridaním prídavku na opracovanie. Jedná sa najmä o plochy so stanovenou drsnosťou povrchu alebo geometricky tolerované, ktoré zabezpečujú funkčnosť alebo zmontovateľnosť zostavy. Následne sú dáta preklopené do formátu, ktorý je výrobné zariadenie schopné načítať, zvyčajne je to formát STL. Dáta sú skontrolované softvérom, aby neobsahovali chyby, diery alebo prekrytia plôch a následne je súčiastka zorientovaná vo výrobnom priestore. Spôsob orientácie závisí hlavne na veľkosti objemu výrobného zariadenia, očakávanej drsnosti povrchu a skúsenostiach obsluhy. Následne sú v prípade kovových materiálov vždy vyhotovené podpory, ktoré spájajú model so stavebnou platformou. Poslednou fázou prípravy je automatický proces pri ktorom sa model aj s podporami rozdelí do vrstiev a tieto sa zasielajú do výrobného zariadenia. Druhou fázou je samotná realizácia, ktorá závisí hlavne od použitého zariadenia ale prakticky vždy prebieha automaticky. Po dokončení realizačnej fázy je nutné model očistiť od podpôr a zostatkového materiálu. Následne sa tolerované plochy dodatočne obrobia. V prípade konzoly zavesenia kolesa sa podarilo ušetriť 30% hmotnosti so zachovaním vlastností oproti frézovanému dielu z rovnakého materiálu a 75% hmotnosti oproti konštrukčnej oceli. Na druhú stranu je nutné podotknúť, že náklady spojené s výrobou sú nepriamo úmerné redukcií hmotnosti a preto je vhodné si vyhodnotiť návratnosť takýchto riešení.

Po optimalizácií konštrukcie zavesenia náprav bol priestor pre umiestnenie batérií zväčšený približne na dvojnásobok. Výška platformy ako aj svetlá výška podvozku bola pritom zachovaná. Takisto dĺžka podvozkového modulu je zachovaná. Projekt MODULO sa nachádza vo fáze testovania a optimalizácie jednotlivých komponentov a ich riadiacich systémov.

Tento článok bol vypracovaný v rámci riešenia projektu APVV-18-0457 „Špeciálne ľahké elektrické vozidlo z nekonvenčných materiálov do ťažkých podmienok a terénu – LEV“

Ing. Rudolf Madaj, PhD., Ing. Tomáš Gajdošík, PhD., Ing. Peter Spišák, PhD., Bc. Marek Macko.

Katedra konštruovania a častí strojov, Strojnícka fakulta, Žilinská univerzita v Žiline,

Univerzitná 8215/1, 010 26 Žilina