Proč sbírat výrobní data? A co s nimi dál

Téma sběru dat z výrobních strojů je letos mimořádně aktuální. Firmy k důkladnému sledování výroby tlačí energetická krize i požadavky zákazníků. Odborníci z firmy FOXON nabízejí 5 otázek k promyšlení pro každého, kdo chce data účelně shromažďovat a prakticky aplikovat.

Inzerce

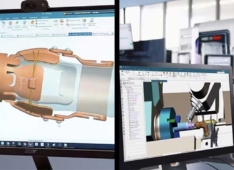

Doba nazrála, pandemie covid-19 dodala odvahu i těm konzervativnějším. Je čím dál jasnější, že digitalizované provozy budou brzo nejen konkurenční výhodou, ale nutností každé moderní firmy. Každý sám za sebe si musí ujasnit, co sbíráním dat sleduje. „Když data seberete, uložíte do databáze, ale dál s nimi nijak nepracujete, co vám to přinese? Proto se zákazníků nejdřív ptáme, jaké problémy je v jejich provozu trápí, a až potom hledáme, které z nich může vyřešit sběr a vyhodnocení dat,“ vysvětluje obchodní ředitel FOXONu Michal Tůma. „Ten hlavní smysl je totiž v tom, že jen na základě pravdivých dat můžete vytvořit informace, které budou užitečné pro lepší rozhodování,“ dodává.

Někdo potřebuje lépe sledovat OEE, najít co nejrychleji příčiny prostojů nebo zmetkovosti. Další kladou větší důraz na sledování spotřeby energií, protože elektřina, plyn nebo stlačený vzduch jsou čím dál nákladnější. Na některé firmy pak tlačí dodavatelé a zákazníci, aby bylo možné vytvořit tzv. rodný list výrobku. Díky technologickým a výrobním datům je pak vidět realtime i zpětně, v jakých podmínkách a z jakých vstupů výrobek vznikal, v rámci které série byl vyroben atd.

Dokážete data z řídicích systémů číst?

První otázky by měly směřovat k PLC programátorům, údržbářům, případně IT specialistům:

- Máte zasíťované výrobní linky?

- Máte přístup k datům, která jsou ve vašich řídicích systémech?

- Nejsou PLC zaheslovaná nebo zamčená dodavatelem stroje?

- Vyznáte se v datech, která vám PLC poskytují?

Umíte data z PLC dostat do nějakého nadřazeného systému, ve kterém je přečtete, uložíte do databáze, případně zobrazíte?

V každé firmě by měla být styčná osoba pro digitalizaci a konektivitu strojů, která vyjedná potřeby údržby, výroby a IT oddělení. Ta je pak zodpovědná za propojení strojů, standardizaci dat i za kyberbezpečnost. Zároveň řeší, jak se dostat k datům, která nejsou snadno dostupná. Pokud např. máte ve výrobě atypický řídicí systém, potřebná data v sobě nemá nebo vám k nim dodavatel stroje nedá přístup, je potřeba to obejít. Řešení přitom nemusí být náročné, často stačí nasadit např. bezdrátová čidla.

Jaká data potřebujete?

Potřebujete výrobní data? OEE (celkový počet vyrobených kusů, OK/NOK, prostoje, délka cyklu výrobku)? Nebo vám chybí technologické veličiny, jako např. teploty, tlaky, vibrace, počty otáček? Schází údržbě informace o kvalitě sítí PROFIBUS a PROFINET? A víte, že je možné zjistit mnohem víc?

Zajímavé informace totiž můžou vzejít i z kombinace více veličin. Možná si po překrytí dat o vzrůstající teplotě stroje a vibracích všimnete, kdy se blíží porucha, a dokážete ji odstranit dřív, než zastaví linku. Správný konzultant vám ukáže, co všechno je ve vaší situaci možné. Třeba vás ještě nenapadlo, že kvalitu výroby vám ovlivňuje změna teploty na hale v různých ročních obdobích. Nebo že suroviny od různých dodavatelů se chovají mírně odlišně, a tak je potřeba podle vstupu upravit výrobní proces.

Z kolika strojů data sbírat?

Na začátku se zřejmě rozhodnete sbírat data z jednoho stroje, případně jedné linky. Je to tak dobře, díky pilotnímu projektu zjistíte, co vás čeká a poměrně rychle i to, co vám to přinese.

Myslete ale na to, že do budoucna se bude rozšiřovat počet strojů, které do sběru dat začleníte, ale i množství lidí, kteří budou chtít tato data využívat. Proto by vybrané technologické řešení mělo být dostatečně univerzální a škálovatelné, do budoucna vhodné pro celou firmu. Jedině tak se nedostanete do bodu, kdy budete muset funkční systém vyhodit a nahradit jiným, vhodnějším pro více aplikací.

Také je dobré se zamyslet, u kterých strojů je návratnost reálná. Pokud budete část linky za rok modernizovat, sběr dat nasazovat nemá smysl. Stejně tak není nutné sbírat všechna data ze všech strojů. Soustřeďte se na klíčové prvky výroby a úzká místa, která je potřeba pokrýt.

Co chcete s daty dělat?

Reporting v průmyslovém podniku | FOXONData pouze uložená v databázi vám budou k ničemu, musíte je vidět a vyhodnocovat. Dělat z nich informace, které budou užitečné konkrétním lidem ve firmě:

- Údržba díky nim rychleji opravuje chyby nebo lépe plánuje preventivní zásahy,

- výroba včas zjistí, že se produkce snižuje,

- kvalita odhalí nekvalitní sérii mnohem dříve než na konci směny,

- management napříč firmou má stejná data a reporty tvoří rychleji.

Cílem není sbírat více dat, ale najít reálné dopady, které budou pro firmu užitečné – efektivnější výroba, spokojenější zaměstnanci nebo třeba více zákazníků.

Jaký máte rozpočet?

Kolik stojí sběr dat? No budeme upřímní, málo ne. Sběr z jednoho stroje začíná na desítkách tisících korun, z více strojů statisíce, v celé fabrice budete potřebovat miliony. Vždy v závislosti na tom, jaké máte řídicí systémy, jaká data chcete sbírat a jak s nimi dál pracovat.

Ale hlavní je uvědomit si, že pustit se do digitalizace není jednorázový projekt, na který si vyčleníte ohraničený budget. Stejně jako firma průběžně investuje do strojového parku, náboru a vzdělávání zaměstnanců nebo do vývoje, měla by každoročně vyčlenit určité procento z obratu nebo zisku na digitalizaci provozu.

Můžete začít malým pilotním projektem, jasně finančně ohraničeným (jak jinak ho taky vyhodnotit), ale věřte, že pak se vám začne digitalizační projekt rozrůstat pod rukama.

Je na to vaše firma finančně připravená? Proberte tohle téma s vedením a ukažte mu, že to už není žádný luxus, ale nutný vývoj, kam by se měla výroba ubírat. Nebo si k tomu přizvěte někoho, kdo vám vysvětlí, co vás čeká. Jinak se může stát, že vás konkurence brzo předhoní.

Další článek: Nové kuličkové šrouby NSK zvládnou dvojnásobný počet zdvihů