Video: Na míru postavený stroj dokáže přeznačit stovky komponent různých velikostí

O tom, že je průmyslové značení opravdu pestrá disciplína, se přesvědčila firma LINTECH, když dostala požadavek na přeznačení motorových komponent. Zákazník požadoval nové laserové označení dílů, které se lišily nejen fyzickými rozměry, hmotností, materiálem, ale zároveň i pozicí původního značení.

Inzerce

Řešení, které odborníci z LINTECHu navrhli, se vyznačuje značnou mírou automatizace a není těžké je obsluhovat. Dokáže přepsat původní značení, jehož forma se může lišit, a především tento princip zpracování následně aplikovat na stovkách různých komponent v různých provedeních. Sofistikované robotické laserové pracoviště splnilo všechny požadavky zadavatele a uspělo mezi konkurencí.

Vybavení robotické stanice

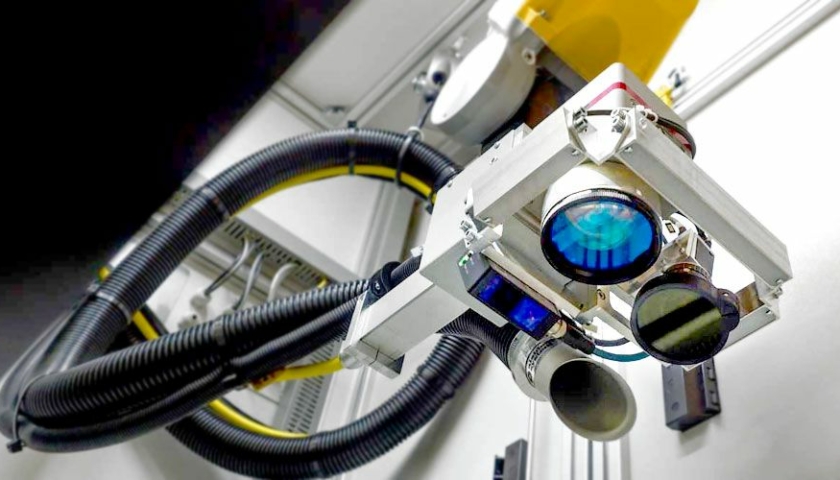

Realizované pracoviště je vybaveno zcela v duchu Průmyslu 4.0. Samotný laserový systém LLS-F70P je umístěn na robotickém rameni Stäubli TX2-90L. Pro správné umístění značení a orientaci v prostoru slouží dvě kamery. První je stacionárně umístěná ve stroji a snímá vnitřní pozici otočného stolu, druhá kamera je společně s laserem přímo na zápěstí robota. Pro správné zaostření laserového paprsku je vedle druhé kamery umístěn navíc distanční senzor.

Laserové zařízení

Laserové zařízení

Stanice byla navržena tak, aby její samotná obsluha byla co možná nejjednodušší a na základě běžné intuice mohla být ovládána prakticky kýmkoliv. Zároveň došlo k uplatnění hned několika kontrolních mechanismů, které případné pochybení obsluhy okamžitě odhalí a v některých případech i automaticky zkoriguje.

Průběh značení podléhá řadě kontrol

Pracovní sekvence stroje tedy vypadá přibližně takto: Obsluha založí díl na otočný stůl do přípravku a ruční bezdrátovou čtečkou načte čárový kód z přiloženého výrobního příkazu. Na základě informace z výrobního příkazu následně na míru napsaná uživatelská aplikace LinMARK automaticky vybere trajektorii robotu, čtecí parametry pro kameru na robotu a značicí úkol (job) laseru.

Po otočení stolu iniciovaného obsluhou (zavezení dílu do stroje) nejprve stacionární kamera zkontroluje, zda založený díl odpovídá tomu, co bylo načteno z výrobního příkazu, zjistí umístění výrobku a jeho pozici předá ke korekci pozice robotu (v určitém limitním rozsahu). Pokud systém vyhodnotí, že je vše v pořádku, dochází k pohybu robota dle přednastavené trajektorie na požadované místo.

Zakládací přípravek

Zakládací přípravek

Následně probíhá další kontrola. Kamerou na robotu se ověří, v jaké pozici je původní datamatrix kód (DMC) a případně se provede jemnější korekce pozice nového značení. Distanční senzor kontroluje, zda je laser ve správné vzdálenosti od povrchu značení (ohnisková vzdálenost), v případě potřeby, je vzdálenost zkorigována. Pak teprve dojde k přeznačení původního značení novým DMC kódem.

Data do nového DMC jsou získána aplikací LinMARK z nadřazené databáze, zařízení umožňuje taktéž ruční zadávání dat. Nakonec kamera na robotu provede finální kontrolu nově vyznačeného DMC a dojde k odeslání potřebných dat do databáze.

Co je LinMARK?

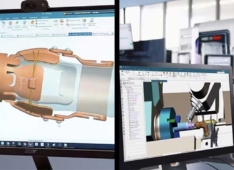

Klíčovou roli pro funkčnost takto složitého zařízení, ve kterém je potřeba skloubit ovládání hned několika prvků, hraje programátory z LINTECHu na míru vytvořená aplikace LinMARK. Tato je, z důvodu komunikace se SW laseru, provozována na platformě Windows. Jedná se o hlavní uživatelské rozhraní zařízení a poskytuje pohodlnou práci s výrobními daty. Zobrazuje stavy PLC, zajišťuje komunikace a ovládání kamerového systému, komunikuje s robotem, pracuje s lokální databází, v níž jsou uloženy procesní informace, a v neposlední řadě komunikuje s nadřazeným systémem.

Ačkoliv je hlavním řídícím prvkem PLC, aplikace LinMARK (vyvíjena v jazyce C#) umožňuje práci se složitými datovými strukturami, což trajektorie robotu pro výrobky, jejichž počet dopředu není znám, bezesporu jsou – už kvůli nutnosti použití dynamicky rostoucího datového prostoru.

LinMARK je taktéž velmi důležitou součástí v případě odhalování poruch – provádí logování veškeré práce zařízení a umožňuje tak analýzu historických událostí stroje.

Grafické rozhraní aplikace je v tomto případě navrženo pro použití se dvěma monitory: hlavní, řídicí, který zobrazuje informace o výrobku, dovoluje jej vybrat a pracovat s výrobními daty. A informativní, sloužící k zobrazení aktuálních snímků kamerového systému, procesních stavů a kroků.

Toto grafické prostředí je vždy navrženo s důrazem na konkrétní umístění monitoru vůči obsluze a maximalizaci uživatelské přívětivosti vycházející z dlouholeté zkušenosti, moderních prvků známých např. z mobilních telefonů a požadavků zákazníka.

Laserový systém

Laserový systém

Další článek: Využití aditivní výroby usnadňuje firmám překonat současnou situaci