Videoukázka: Precizní laserové vrtání

Laserové vrtání patří mezi obtížnější laserové aplikace, chceme-li získat výstup, který je kvalitní a zároveň vytvořený v krátkém čase. Pro laserové vrtání mohou být úspěšně využity pulzní laserové zdroje, zejména ve vlnové délce blízké infračervené oblasti, která dokáže dobře interagovat s nejčastěji využívanými průmyslovými materiály (zejména kovy).

Inzerce

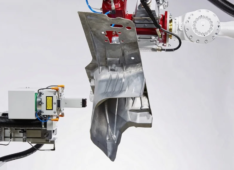

Vrtání za použití laseru je jedna z mnoha aplikací, jíž se divize společnosti LINTECH, která se zabývá automatizací, laserovou technologií, průmyslovým značením a stavbou jednoúčelových strojů, věnuje.

Zde prezentovanou aplikaci laserového vrtání vyvíjel tým odborníků společnosti LINTECH ve vlastní aplikační laboratoři na několika různých typech pulzních nanosekundových laserových sestav pro širší pochopení souvisejících jevů a jejich vlivu na proces vrtání.

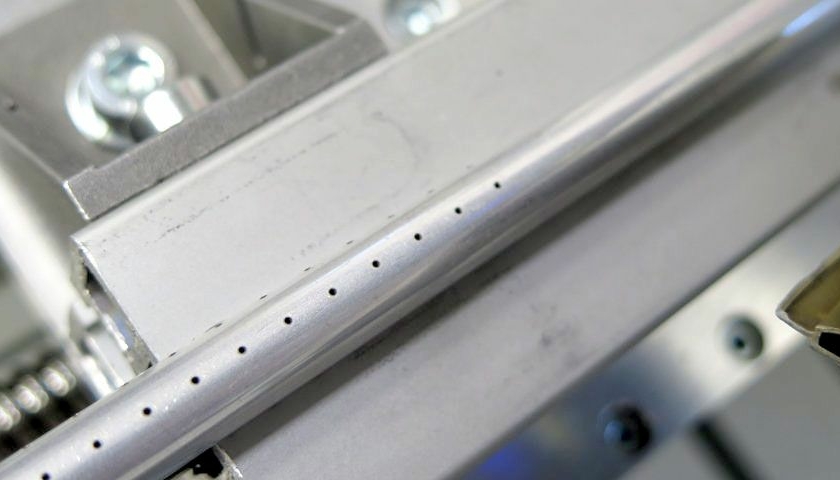

Výsledky testování laserového vrtání jsou prezentovány prostřednictvím videoukázky, a to konkrétně na vrtání hliníkových trubiček o síle stěn 0,5 a 1,5 mm. Procesní čas se podařilo maximálně optimalizovat na 0,5 a 4 s, a to při zachování optimální geometrie a kvality vrtaného otvoru.

Výhod laserového vrtání je několik:

- jde o bezkontaktní proces,

- nedochází k ovlivnění okolního materiálu,

- vysoká úroveň přesnosti otvoru,

- možnost vrtání na těžko dostupných místech,

- dlouhá životnost technologie,

- umožňuje velice přesné a konzistentní výsledky,

- nabízí uživateli úplnou kontrolu – jde o velice spolehlivý proces.

Existuje řada metod vrtání, jejichž použitelnost se odvíjí od tloušťky vrtaného materiálu a velikosti požadovaného otvoru až po nárok na procesní čas a výsledný vzhled.

Metody laserového vrtání

Metody laserového vrtání

U nejtenčích materiálů v podobě nejrůznějších folií je možné využít perkusové vrtání, kdy materiál prorážíme jedním nebo více se opakujícími laserovými pulsy. Výsledkem je velmi rychlý proces, velikost děr je ovšem přímo odvislá od velikosti laserové stopy. U větších otvorů a větších tlouštěk materiálu lze s úspěchem využít kruhové či šroubovicové vrtání. Zde je již nutno využít vychylování laserové hlavy pro vytváření kruhových řezacích geometrií. Ty největší otvory se nejčastěji vytváří vygravírováním (sublimací materiálu v prostoru otvoru) nebo přímým vyříznutím. V některých případech je vhodné kombinovat jednotlivé metody s různým počtem opakování pro dosažení optimálního výsledku.

Vrtací proces je ovlivněn velkým množstvím laserových parametrů, mezi nejvýznamnější patří:

- energie laserových pulzů,

- délka laserových pulzů,

- velikost laserové stopy,

- u náročnějších aplikací i použitá vrtací geometrie spolu s roztečí pulzů (tj. kombinace frekvence pulzů a rychlosti pohybu paprsku).

Delší pulzy s vyšší energií dosahují větších hloubek v relativně krátkém čase, ale jejich činnost je doprovázena zvýšenou tvorbou okují v okolí otvoru. Kratší pulzy s nižší energií jsou k materiálu citlivější, což má za následek sice nižší efektivitu, ale lepší vzhled děr.

Při laserovém vrtání materiálů větší tloušťky je potřeba dbát na několik jevů negativně ovlivňujících proces. Vzhledem ke kónickému profilu laserového paprsku jsou vrtané otvory rovněž kónické, tedy vstupní otvor má vždy větší průměr než otvor výstupní. Redukovat lze tuto skutečnost jen za použití speciálních 3D/4D laserových hlav. Protože je běžně laserový paprsek hlavou vychylován pod úhlem, díry na krajích laserového pole mají znatelnou šikmost. I tento stav lze potlačit, a to s využitím tzv. telecentrického objektivu, který udržuje kolmost laserového paprsku ve všech částech laserového pole. Posledním jevem je ztráta efektivity laserového vrtání vlivem chybné fokusace paprsku. Problematika fokusace je poměrně zásadní zejména u větších tlouštěk materiálů a malých laserových optik, které mají malou hloubku ostrosti. U obzvláště silných stěn materiálu je zapotřebí měnit ohnisko laseru několikrát během vrtacího procesu.

Fokusace laserového paprsku

Fokusace laserového paprsku

Uplatnění najde laserové vrtání v mnoha průmyslových odvětvích, a to především v leteckém, automobilovém, elektrotechnickém či v medicíně.

Další článek: Operace kosti laserem, který vede robot – vítejte v medicíně 4.0